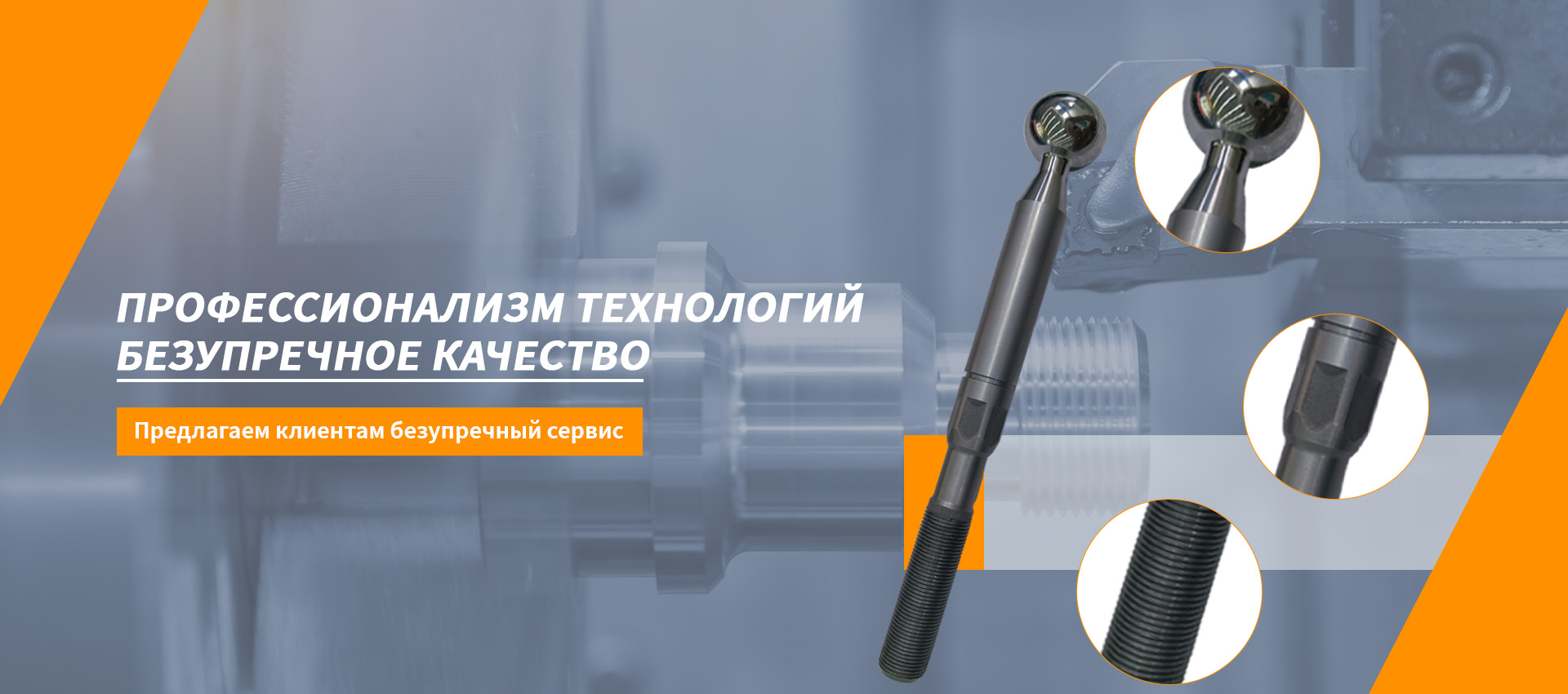

Шпилька с резьбой

Шпилька с резьбой – это, казалось бы, простая деталь. Но опыт показывает, что неправильный выбор может привести к серьезным проблемам, особенно в условиях интенсивной эксплуатации. Многие считают, что существует несколько типов, и они взаимозаменяемы, что далеко не так. Сегодня хочу поделиться некоторыми мыслями, основанными на практике работы с различными конструкциями и материалами. Попробую описать не только очевидное, но и то, что часто остается за кадром, а ведь именно эти детали могут решить исход всего проекта.

Типы резьбы и их особенности

Первый вопрос, который встает при выборе – это тип резьбы. Наиболее распространенные – метрическая и дюймовая. Метрическая, безусловно, предпочтительнее в современных конструкциях, поскольку обеспечивает более высокую точность и надежность соединения. Но даже внутри метрической резьбы есть вариации: с трапецеидальной профилем, с конической. Выбор зависит от нагрузки, которая будет приложена к соединению. Для шпилек с резьбой, используемых в шасси, коническая резьба, как правило, является оптимальным выбором, обеспечивая более плотное и устойчивое соединение. Мы часто сталкивались с проблемами при использовании трапецеидальной резьбы в местах, где возникали динамические нагрузки - соединение ослабевало довольно быстро. Это особенно актуально для наших клиентов в автомобильной промышленности, и мы стараемся всегда рекомендовать коническую резьбу.

Помимо типа резьбы, важен шаг резьбы. Меньший шаг обеспечивает более высокую точность и плотность соединения, но требует более аккуратной сборки. Более крупный шаг упрощает сборку, но снижает точность и надежность. В конструкции шпилек с резьбой для крепления подвески, часто приходится выбирать шаг резьбы исходя из допустимой нагрузки и требований к точности позиционирования. Мы использовали шпильки с шагом 1.5 мм для более деликатных соединений, требующих высокой точности. Но в случаях, когда нужна максимальная прочность, выбирали шпильки с шагом 2.5 мм или даже 3.5 мм. Иногда возникали проблемы с неправильным выбором шага - слишком маленький шаг приводил к сложностям при затяжке и риску повреждения резьбы, а слишком большой – к ослаблению соединения.

Материалы изготовления и их влияние на характеристики

Материал изготовления шпильки с резьбой – это, пожалуй, еще один ключевой параметр. Наиболее распространенные материалы – сталь, нержавеющая сталь, алюминий. Сталь – самый дешевый вариант, но она подвержена коррозии. Нержавеющая сталь обеспечивает высокую коррозионную стойкость, но стоит дороже. Алюминий – легкий, но менее прочный, чем сталь или нержавеющая сталь. Для использования в автомобильных шасси, как правило, выбирают высокопрочную сталь или нержавеющую сталь. В условиях повышенной влажности и агрессивной среды, нержавеющая сталь – это, безусловно, предпочтительный вариант. Мы, например, часто рекомендуем использовать шпильки из нержавеющей стали 304 или 316 для деталей, которые контактируют с охлаждающей жидкостью или другими агрессивными веществами. Важно помнить, что даже нержавеющая сталь может быть подвержена коррозии, если ей подвергать воздействию определенных химических веществ или если в ней есть дефекты.

Кроме материала, важно учитывать его механические свойства – твердость, прочность на растяжение, ударную вязкость. Эти свойства напрямую влияют на долговечность и надежность соединения. При проектировании шпилек с резьбой для шасси, мы всегда проводим расчеты, чтобы убедиться, что выбранный материал соответствует требованиям нагрузки и условий эксплуатации. Недостаточная прочность материала может привести к разрушению шпильки и, как следствие, к серьезным авариям.

Проблемы при монтаже и способы их решения

Монтаж шпилек с резьбой может быть сопряжен с рядом проблем. Одна из наиболее распространенных – это повреждение резьбы при затяжке. Это может произойти из-за неправильного инструмента, чрезмерного усилия или загрязнения резьбы. Для предотвращения этого, необходимо использовать правильный инструмент – динамометрический ключ, который позволяет затягивать шпильку с определенным усилием. Также важно убедиться, что резьба чистая и не повреждена.

Еще одна проблема – это ослабление соединения со временем. Это может произойти из-за вибрации, деформации деталей или коррозии. Для предотвращения этого, можно использовать фиксаторы резьбы, такие как Loctite. Фиксаторы резьбы создают дополнительное трение между резьбой и предотвращают ее ослабление. Мы часто рекомендуем использовать фиксаторы резьбы на всех соединениях, которые подвергаются вибрации. Также важно регулярно проверять состояние соединения и при необходимости затягивать шпильку с требуемым усилием.

Опыт работы с различными производителями

За время работы с различными производителями шпилек с резьбой, мы накопили большой опыт. Некоторые производители специализируются на производстве высокопрочных шпилек из нержавеющей стали, другие – на производстве шпилек из алюминия. Каждый производитель имеет свои особенности и преимущества. Например, шпильки от ООО “Сычуань Уян Промышленно-торговая компания” (https://www.scwygm.ru) отличаются высоким качеством и соответствуют всем требованиям стандартов. Мы сотрудничаем с ними уже несколько лет и всегда довольны результатом. Но, конечно, нельзя исключать и другие компании, например, шпильки от известных европейских производителей. При выборе поставщика, важно учитывать не только качество продукции, но и его репутацию, опыт работы и наличие сертификатов.

В процессе работы мы сталкивались с ситуациями, когда дешевые шпильки от непроверенных производителей быстро выходили из строя, в то время как более дорогие шпильки от надежных поставщиков служили гораздо дольше. Это показывает, что экономия на шпильках с резьбой – это не всегда выгодно. Важно правильно оценивать риски и выбирать качественные детали, которые обеспечат надежность и безопасность конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Болты полукруглой головки с квадратным подголовком

Болты полукруглой головки с квадратным подголовком -

Болты с прямоугольной головкой и отверстием под шплинт

Болты с прямоугольной головкой и отверстием под шплинт -

Шестигранные болты

Шестигранные болты -

Кривые монтажные ключи

Кривые монтажные ключи -

Заготовки конических колец

Заготовки конических колец -

Шестигранные трубы

Шестигранные трубы -

Тяги

Тяги -

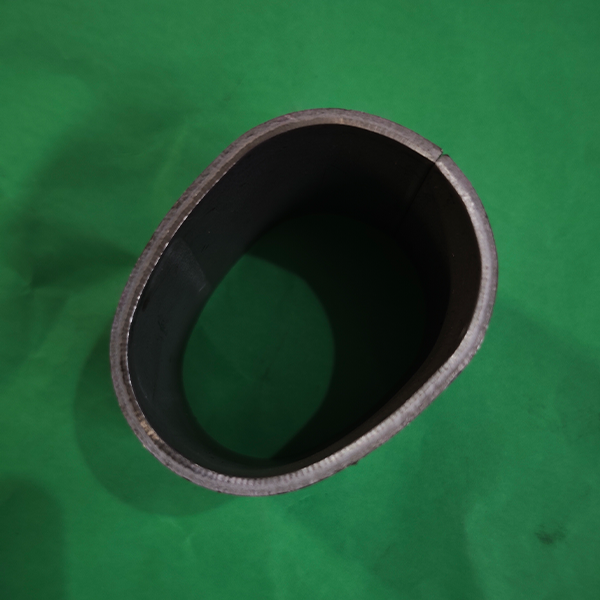

Промежуточные втулки

Промежуточные втулки -

Шпильки с отверстиями под шплинты

Шпильки с отверстиями под шплинты -

Шпильки

Шпильки -

Высокопрочные стыковые болты для рельсов

Высокопрочные стыковые болты для рельсов -

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт)

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт)

Связанный поиск

Связанный поиск- Дешевые поставщики нижних шпилек

- Дешевые m шпильки цены

- Болт т образный м10

- Производитель oem наконечников тяг

- Дешевые производители шаровых головок подвески

- Производители шаровых шарниров правого нижнего рычага в китае

- Производители высокопрочных болтов с большой шестигранной головкой с отверстиями из китая

- Дешевые поставщики болты суппорта 2101

- Цены на тавровые болты для профилей в китае

- Поставщики болты со стопорными кольцами из китая