Продукция

-

Болты

-

Втулки шаровых шарниров

-

Болты полукруглой головки с квадратным подголовком

-

Шпильки

-

Тяги

-

Заготовки шаровых шарниров

-

Заготовки конических колец

-

Соединительные тяги

-

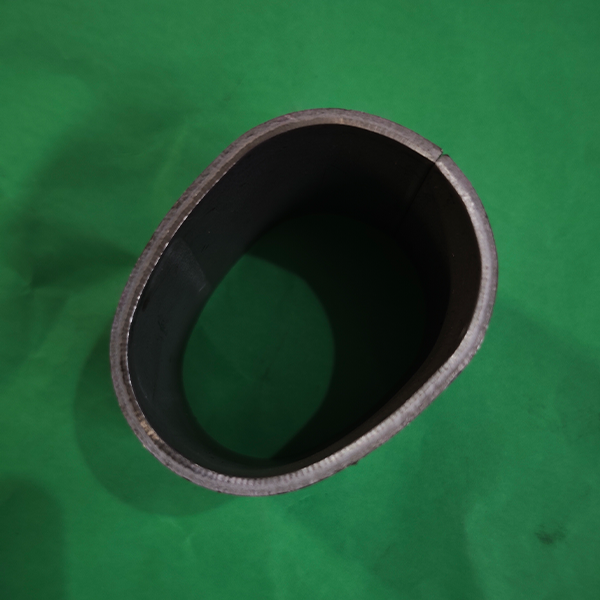

Заготовки втулок шаровых шарниров

-

Промежуточные втулки

-

Кривые монтажные ключи

-

Готовые шаровые шарниры

-

Болты с прямоугольной головкой и отверстием под шплинт

-

Заготовки втулок шаровых шарниров

-

Шестигранные болты

-

Заготовки длинных тяг

Шаровые шарниры

Являясь основным компонентом механического сочленения, этот продукт шарового пальца широко используется в автомобильной подвеске (шаровая головка рычага управления), рулевой системе (шаровая головка рулевой тяги) и конструкции сочленения инженерной техники и выполняет двойную функцию «гибкое вращение + сложная передача нагрузки» – при достижении многоуглового качания он может выдерживать осевые и радиальные знакопеременные напряжения и адаптироваться к сложным рабочим условиям, таким как вибрация при движении транспортного средства и качание при работе оборудования.

Описание

маркер

Являясь основным компонентом механического сочленения, этот продукт шарового пальца широко используется в автомобильной подвеске (шаровая головка рычага управления), рулевой системе (шаровая головка рулевой тяги) и конструкции сочленения инженерной техники и выполняет двойную функцию «гибкое вращение + сложная передача нагрузки» - при достижении многоуглового качания он может выдерживать осевые и радиальные знакопеременные напряжения и адаптироваться к сложным рабочим условиям, таким как вибрация при движении транспортного средства и качание при работе оборудования. Опираясь на непрерывный технологический поток «токарной обработки с ЧПУ - накатки резьбы - автоматизированной металлизации - токарная обработка - полный осмотр и защита», он глубоко адаптирован к сценариям сочлененных соединений, таким как автомобильная подвеска (рычаг управления, рулевая тяга), сочленение инженерной техники (ковш погрузчика, стрела ковша экскаватора) и подвеска сельскохозяйственной техники.

Стержневая часть использует токарный станок с ЧПУ для точного контроля допуска размера стержня, чтобы гарантировать прямолинейность и обеспечить стабильную поддержку сочленения транспортного средства/оборудования; фаска торцевой поверхности устраняет заусенцы, предотвращает риск царапин при сборке и адаптируется к производственной линии для эффективной сборки; резьбонакатной станок усиливает профиль резьбы посредством холодной обработки для повышения прочности резьбы на разрыв и одновременно проверяет некачественное резьбовое соединение с помощью калибров «проход/непроход», чтобы соответствовать требованиям надежности резьбовых соединений при высоких нагрузках на рулевое управление автомобилей и частом раскачивании строительной техники; автоматизированная линия нанесения покрытия из цинк-никелевого сплава обеспечивает равномерное осаждение покрытия толщиной 8–12 мкм, а испытание в соляном тумане составляет ≥1000 часов, принимая во внимание как коррозионную стойкость, так и токопроводящую совместимость электрической системы автобуса, и может спокойно справляться с такими суровыми условиями работы, как соляной туман и грязь; прессовальный станок для транспортных средств объединяет процессы обточки и прессования для укрепления переходной зоны между шаровой головкой и штоком, а полная проверка резьбы основана на полной проверке и проверке калибров «проход/непроход», чтобы исключить риск соскальзывания резьбы; антикоррозионная бумага + блистерная упаковка для предотвращения ударов во время транспортировки.