Производитель oem наконечников тяг

Производитель oem наконечников тяг – это, на первый взгляд, простая задача. Но если копнуть глубже, то понимаешь, сколько нюансов и тонкостей здесь кроется. Многие считают, что это просто сборка готовых деталей, но это далеко не так. Вопрос качества, точности подгонки, долговечности и соответствия спецификациям клиента – все это требует серьезного подхода и опыта. Я сам столкнулся с этим неоднократно, когда начинал работать в этой сфере.

Что такое наконечник тяги и почему это важно?

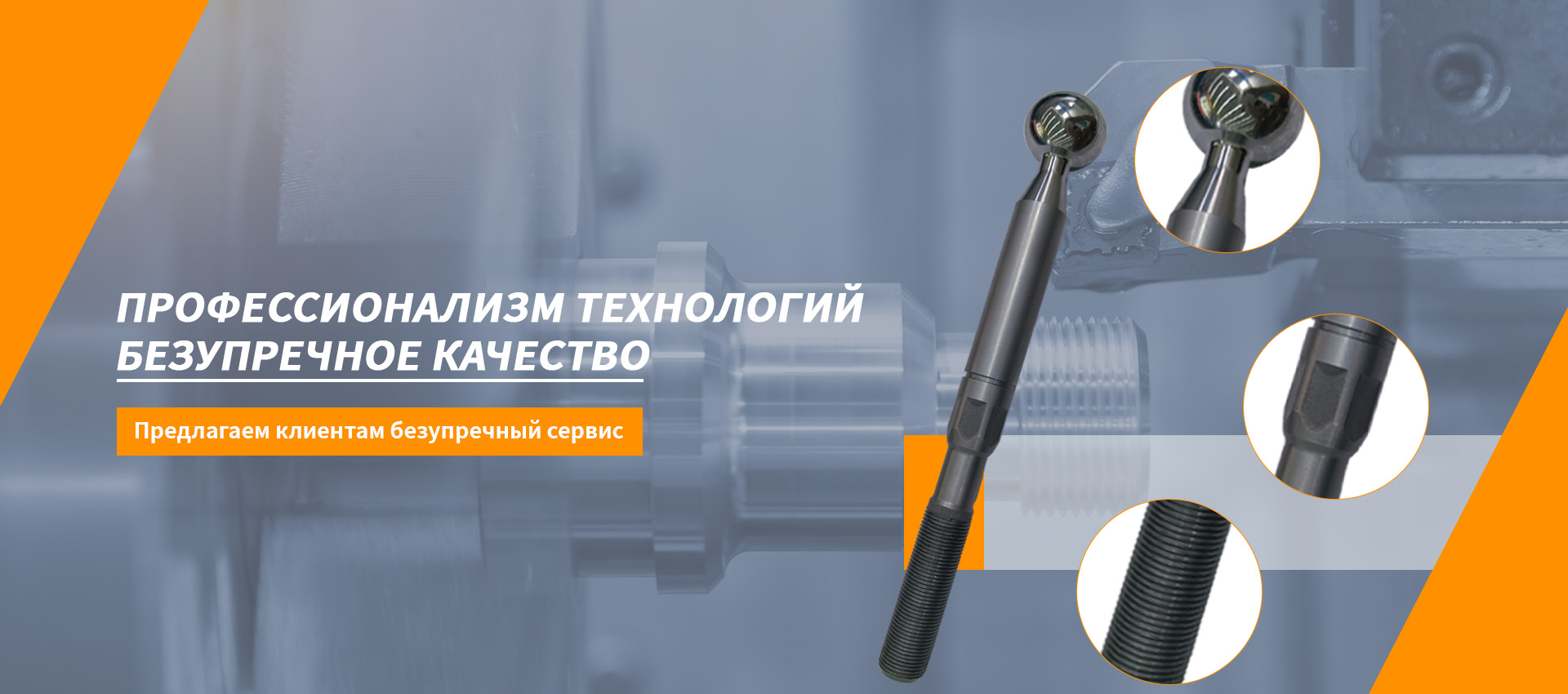

Наконечник тяги, или наконечник рулевой тяги, – это важная деталь подвески автомобиля, обеспечивающая передачу усилия от тяги к управляемым элементам. Неправильно подобранный или изготовленный наконечник может привести к серьезным проблемам с управляемостью, а в худшем случае – к аварийной ситуации. Именно поэтому производители, работающие по схеме OEM, предъявляют самые высокие требования к качеству компонентов.

Наконечники бывают разных типов: с фиксированным креплением, с поворотным креплением, с различными типами шлицов. Каждый тип предназначен для определенных условий эксплуатации и требует индивидуального подхода к производству. Важно учитывать материал, из которого изготовлен наконечник – сталь, алюминий, специальные сплавы – так как это напрямую влияет на его прочность и износостойкость. И вот тут начинается самое интересное – выбор материала зависит не только от технического задания, но и от стоимости, доступности и, конечно же, требований к конечному потребителю.

Материалы и их влияние на характеристики

Как я уже говорил, материал играет ключевую роль. Стальные наконечники, как правило, более надежные и долговечные, но они тяжелее и подвержены коррозии. Алюминиевые – легче, но менее прочные. Сплавы на основе цинка или магния – компромисс между прочностью и весом. Важно также учитывать процесс обработки материала – термическую обработку, полировку, нанесение защитных покрытий. Некоторые клиенты требуют, чтобы наконечники были с антикоррозийным покрытием, например, с использованием цинкования или порошковой покраски.

Проблемы, возникающие в процессе производства

Процесс изготовления наконечников тяг – это сложный многоступенчатый процесс, требующий использования современного оборудования и квалифицированного персонала. Чаще всего используется штамповка, литье, обработка на токарных и фрезерных станках. После этого производится сборка, контроль качества и нанесение покрытия.

Одна из самых распространенных проблем – это обеспечение высокой точности размеров. Любое отклонение от заданных параметров может привести к несовместимости с другими компонентами подвески и снижению эффективности работы всей системы. И вот тут уже в игру вступают современные системы контроля, такие как координатно-про???ный станок (КШП) и оптические системы контроля.

Я помню один случай, когда мы столкнулись с проблемой неравномерности покрытия на партии наконечников. Оказалось, что проблема была в некачественной работе оборудования для нанесения порошковой краски. Пришлось полностью переделать партию, что повлекло за собой значительные финансовые потери и задержку сроков поставки.

OEM-производство: высокие требования и контроль качества

Работа в режиме OEM подразумевает выполнение заказов в соответствии с требованиями заказчика, включая спецификации, чертежи, образцы и контроль качества. Это очень ответственная задача, требующая высокого уровня профессионализма и строгого соблюдения технологических процессов.

Основной упор в OEM производстве наконечников тяг делается на соответствие стандартам качества. Чаще всего используются системы контроля качества, такие как ISO 9001, что позволяет гарантировать высокое качество продукции и соответствие требованиям заказчика. Важным этапом является входной контроль качества сырья и материалов, а также выходной контроль готовой продукции.

Контроль качества на разных этапах производства

Контроль качества начинается с проверки поставщиков и подтверждения соответствия их продукции требованиям заказчика. Далее проводится контроль качества сырья и материалов, включающий проверку химического состава, механических свойств и размеров. В процессе производства осуществляется постоянный мониторинг параметров технологического процесса и контроль качества промежуточных результатов.

После завершения производства проводится окончательный контроль качества готовой продукции, включающий визуальный осмотр, измерение размеров, испытания на прочность и износостойкость. Некачественная продукция не допускается к отгрузке заказчику.

Перспективы развития рынка

Рынок наконечников тяг постоянно развивается, появляются новые технологии и материалы. Все больше автомобильных производителей переходят на более легкие и прочные материалы, такие как алюминиевые сплавы и композитные материалы. Также растет спрос на наконечники с улучшенными антикоррозийными свойствами.

Мы в ООО ?Сычуань Уян Промышленно-торговая компания? постоянно следим за тенденциями рынка и внедряем новые технологии в производственный процесс, чтобы соответствовать требованиям заказчиков и предлагать им продукцию высочайшего качества. Наша компания специализируется на разработке и производстве комплектующих для рулевых механизмов, и мы готовы к сотрудничеству с производителями автомобилей и автокомпонентов по всему миру.

Вывод

Производство наконечников тяг – это сложная, но интересная область. Успех в этой сфере зависит от многих факторов, включая качество используемых материалов, точность технологических процессов, квалификацию персонала и строгое соблюдение требований заказчика. И, конечно же, от опыта и знаний, которые позволяют находить оптимальные решения для каждой конкретной задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фиксирующие верхние блоки

Фиксирующие верхние блоки -

Заготовки втулок шаровых шарниров

Заготовки втулок шаровых шарниров -

Кривые монтажные ключи

Кривые монтажные ключи -

Болты полукруглой головки с квадратным подголовком

Болты полукруглой головки с квадратным подголовком -

Противоугонные пластины

Противоугонные пластины -

Заготовки конических колец

Заготовки конических колец -

Установочные штифты

Установочные штифты -

Шпильки

Шпильки -

Заготовки втулок шаровых шарниров

Заготовки втулок шаровых шарниров -

Шестигранные болты

Шестигранные болты -

Шпильки с отверстиями под шплинты

Шпильки с отверстиями под шплинты -

Заготовки шаровых шарниров

Заготовки шаровых шарниров

Связанный поиск

Связанный поиск- Китайский производитель поворотных кулаков для нивы

- Производители оцинкованных тавровых болтов 8x25 из китая

- Дешевые производители т-образных болтов стандарта din 186

- Дешевые т-образные болты для профилей

- Поставщики нижних фланцевых вилок oem

- Цены на тавровые болты в китае

- Цены на болты с прямоугольной головкой в китае

- Дешевые поставщики рулевых наконечников watts

- Цена oem стопорный болт триммер стержень муфта

- Дешевые производители шпилек