Производители диаметров шпилек oem

Итак, мы говорим о диаметрах шпилек OEM. На первый взгляд, все просто – измеряем и заказываем. Но на практике, как показывает мой опыт, это далеко не так. Многие начинающие компании, и даже опытные, часто упускают из виду нюансы, которые могут привести к серьезным проблемам с производством. Поэтому, хочу поделиться своими мыслями и опытом – не претендуя на абсолютную истину, конечно, просто, как говорится, делюсь выводами, которые приходят после долгого общения с поставщиками и клиентами.

Почему размер имеет значение (и не только)

Звучит банально, но понимание точного диаметра шпилек OEM – это только верхушка айсберга. Важно знать не только диаметр, но и резьбу (метрическая, дюймовая, шаг), материал, степень твердости, а также допустимые отклонения. Иногда, даже небольшое отклонение в резьбе может полностью вывести из строя соединение. Я сталкивался с ситуациями, когда заказ шел под строгим контролем, а при получении продукции выяснялось, что резьба не соответствует спецификации. Это, мягко говоря, неприятно – переделывать весь заказ, терять время и деньги.

Причем, проблема может крыться не только в неточности производства. Часто дело в неправильном понимании спецификации со стороны поставщика или в неполной информации, предоставленной заказчиком. Например, бывает, что заказчик указывает общий тип шпильки, но забывает указать конкретный вариант резьбы или материал. Это приводит к тому, что поставщик предлагает вариант, который подходит по внешнему виду, но не соответствует требованиям по техническим характеристикам.

Я помню один случай с поставкой шпилек для производства шасси грузовиков. Клиент предоставил чертеж с указанием общего диаметра шпильки, но не указал материал. В итоге, поставщик выбрал наиболее дешевый вариант, который оказался недостаточно прочным для эксплуатации в тяжелых условиях. Пришлось искать альтернативного поставщика и заново согласовывать спецификации. Это обошлось в значительные финансовые потери и задержку сроков производства.

Материалы: от стали до специальных сплавов

Выбор материала для диаметров шпилек OEM напрямую влияет на прочность, долговечность и стоимость готового изделия. Наиболее распространенными материалами являются различные марки стали (например, сталь 45, сталь 80), а также нержавеющая сталь. В некоторых случаях используются специальные сплавы, такие как алюминиевые сплавы или титановые сплавы. Выбор материала зависит от условий эксплуатации изделия, требуемой нагрузки и требований к коррозионной стойкости.

В частности, для грузовых автомобилей часто используют высокопрочные стали, способные выдерживать значительные нагрузки. Для легковых автомобилей чаще используют стали с меньшей прочностью, но с лучшей коррозионной стойкостью. В случае с алюминиевыми сплавами, они используются для снижения веса транспортного средства, но требуют более сложного производственного процесса и более высокой стоимости.

Не стоит забывать и о специальных покрытиях, которые применяются для защиты шпилек от коррозии и износа. Это могут быть гальванические покрытия, такие как цинковое покрытие или никелирование, а также порошковые покрытия. Выбор покрытия зависит от условий эксплуатации изделия и требований к внешнему виду.

Контроль качества: не экономьте на этом

Контроль качества – это один из важнейших аспектов при закупке диаметров шпилек OEM. Важно убедиться, что шпильки соответствуют всем требованиям спецификации, включая диаметр, резьбу, материал, твердость и допустимые отклонения. Для этого необходимо проводить входной контроль качества продукции на соответствие техническим требованиям.

В мои руки попадали случаи, когда поставщики пытались сэкономить на контроле качества, что приводило к поставке некачественной продукции. В результате, заказчику приходилось выбрасывать партии готовой продукции, переделывать изделия и нести дополнительные финансовые потери. Поэтому, необходимо уделять достаточно внимания контролю качества, чтобы избежать таких проблем.

Я рекомендую проводить как визуальный осмотр продукции, так и лабораторные испытания. Визуальный осмотр позволяет выявить очевидные дефекты, такие как царапины, сколы и коррозия. Лабораторные испытания позволяют проверить прочность, твердость и другие важные параметры продукции. Кроме того, важно убедиться, что поставщик имеет сертификаты качества на свою продукцию и соблюдает требования международных стандартов.

Проблемы с поставщиками и способы их решения

Выбор надежного поставщика – это половина успеха. Не все поставщики одинаково надежны. Некоторые не соблюдают сроки поставки, другие предлагают некачественную продукцию, а третьи не могут обеспечить необходимый объем производства. Поэтому, важно тщательно выбирать поставщика и проверять его репутацию.

Я пользовался опытом сотрудничества с несколькими поставщиками, и каждый из них имел свои преимущества и недостатки. Некоторые предлагали более низкие цены, но качество их продукции оставляло желать лучшего. Другие предлагали более высокое качество, но цены были выше. В итоге, я пришел к выводу, что лучше платить немного больше, но получать качественную продукцию от надежного поставщика.

Для минимизации рисков, я рекомендую закупать продукцию у нескольких поставщиков, чтобы иметь возможность переключиться на другого поставщика в случае возникновения проблем. Кроме того, важно заключить договор с поставщиком, в котором будут четко прописаны все условия сотрудничества, включая сроки поставки, цены, условия оплаты и гарантии качества.

Перспективы развития отрасли и новые технологии

Отрасль производителей диаметров шпилек OEM постоянно развивается. Появляются новые материалы, новые технологии производства и новые методы контроля качества. В частности, все большую популярность набирают технологии 3D-печати, которые позволяют изготавливать шпильки с высокой точностью и сложностью. Также, активно используются автоматизированные системы контроля качества, которые позволяют выявлять дефекты продукции на ранних стадиях производства.

Сейчас многие компании стремятся к автоматизации производства, чтобы снизить затраты и повысить эффективность. Это включает в себя использование роботизированных систем для сборки, сварки и покраски шпилек. Кроме того, все больше компаний переходят на онлайн-платформы для заказа продукции, что позволяет упростить процесс закупки и снизить затраты на логистику.

В будущем, я думаю, что отрасль будет все больше ориентироваться на индивидуальные заказы и небольшие партии продукции. Это связано с ростом спроса на персонализированные изделия и с развитием технологий 3D-печати. Кроме того, все больше компаний будут уделять внимание экологической безопасности производства, что приведет к использованию более экологически чистых материалов и технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

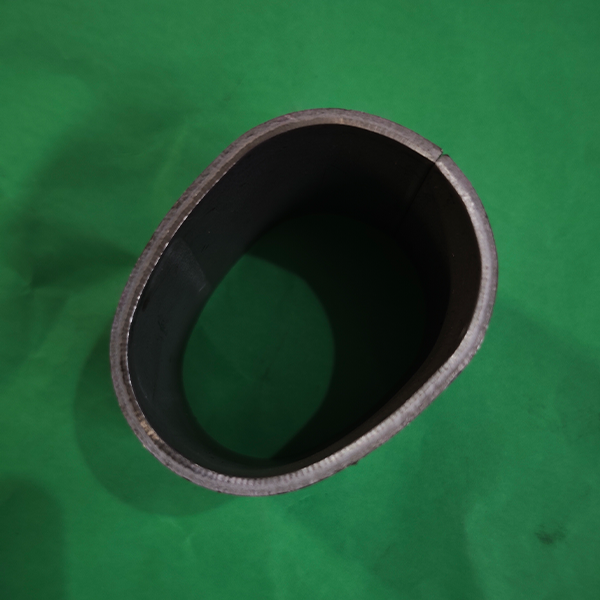

Заготовки конических колец

Заготовки конических колец -

Шпильки

Шпильки -

Втулки шаровых шарниров

Втулки шаровых шарниров -

Фиксирующие верхние блоки

Фиксирующие верхние блоки -

Установочные штифты

Установочные штифты -

Кривые монтажные ключи

Кривые монтажные ключи -

Шестигранные трубы

Шестигранные трубы -

Тяги

Тяги -

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт)

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт) -

Шаровые шарниры

Шаровые шарниры -

Высокопрочные стыковые болты для рельсов

Высокопрочные стыковые болты для рельсов -

Промежуточные втулки

Промежуточные втулки

Связанный поиск

Связанный поиск- Поставщики дешевых шпилек 10

- Китайский производитель болтов для тяжелых железнодорожных поворотных кругов

- Дешевые m16 t-болты цены

- Дешевые продольные рулевые тяги газель завод

- Китайские производители горизонтальных тяг

- Завод дешевых болтов с двойной головкой с отверстием под штифт

- Поставщики oem 2-контактные тяги

- Поставщики шпильки 1 из китая

- Дешевые m10x30 t-болты завод

- Цена на oem заготовки шаровых пальцев рулевых тяг