Поставщики oem левые тяги

Поставщики OEM часто сталкиваются с неприятными ситуациями при работе с компонентами для рулевой системы. Кажется простым – заказать и получить. Но на практике, качество левых тяг, особенно от непроверенных поставщиков, может стать головной болью. Решил поделиться опытом, а то вижу, сколько вопросов возникает у новых партнеров. Не про экспертный обзор, скорее – размышления, выводы, иногда и провалы.

Почему так сложно найти надежного поставщика?

Первая проблема – разнообразие. На рынке огромное количество предложений, от китайских производителей до европейских поставщиков. Качество, цена, сроки – все это сильно варьируется. И, честно говоря, найти золотую середину непросто. Многие компании заказывают левые тяги, ориентируясь только на цену, и потом жалеют. Проблема в том, что дешевый продукт часто оказывается некачественным, что ведет к дополнительным затратам на переработку и бой.

Во-вторых, сложность контроля. Даже если вы выбрали поставщика, нужно постоянно следить за качеством продукции. Внезапно, спустя несколько партий, начинается отклонение в размерах, материалы меняются, и качество падает. Иногда приходится проводить собственные испытания, что тоже требует ресурсов.

Наше ООО ?Сычуань Уян Промышленно-торговая компания? с момента основания в 2009 году занимается разработкой и производством комплектующих для рулевых механизмов. Мы понимаем эти проблемы изнутри. Постоянно сталкиваемся с запросами на качественные левые тяги, при этом видеть на рынке много недобросовестных игроков.

Контроль качества на производстве: что реально работает?

Собственный контроль качества – это, конечно, хорошо, но не всегда возможно для каждого поставщика. Я бы рекомендовал начинать с тщательного анализа документации – сертификатов, технических описаний, спецификаций. Это база. Но этого часто недостаточно. Нужно реально видеть производство.

В прошлом мы работали с одним поставщиком из Китая, который обещал невероятно низкие цены. Провели проверку, и все казалось в порядке. Но потом выяснилось, что они используют более дешевый материал, не соответствующий заявленным характеристикам. Это привело к серьезным проблемам с долговечностью левых тяг в автомобилях наших клиентов. Потом договорились, но пришлось потом переплачивать за более качественный материал.

Важно не только видеть процесс изготовления, но и проверять реальные образцы. Закажите прототип, проведите все необходимые испытания. Это стоит денег, но это лучше, чем потом разбираться с браком на производстве.

Типичные проблемы с левыми тягами и их причины

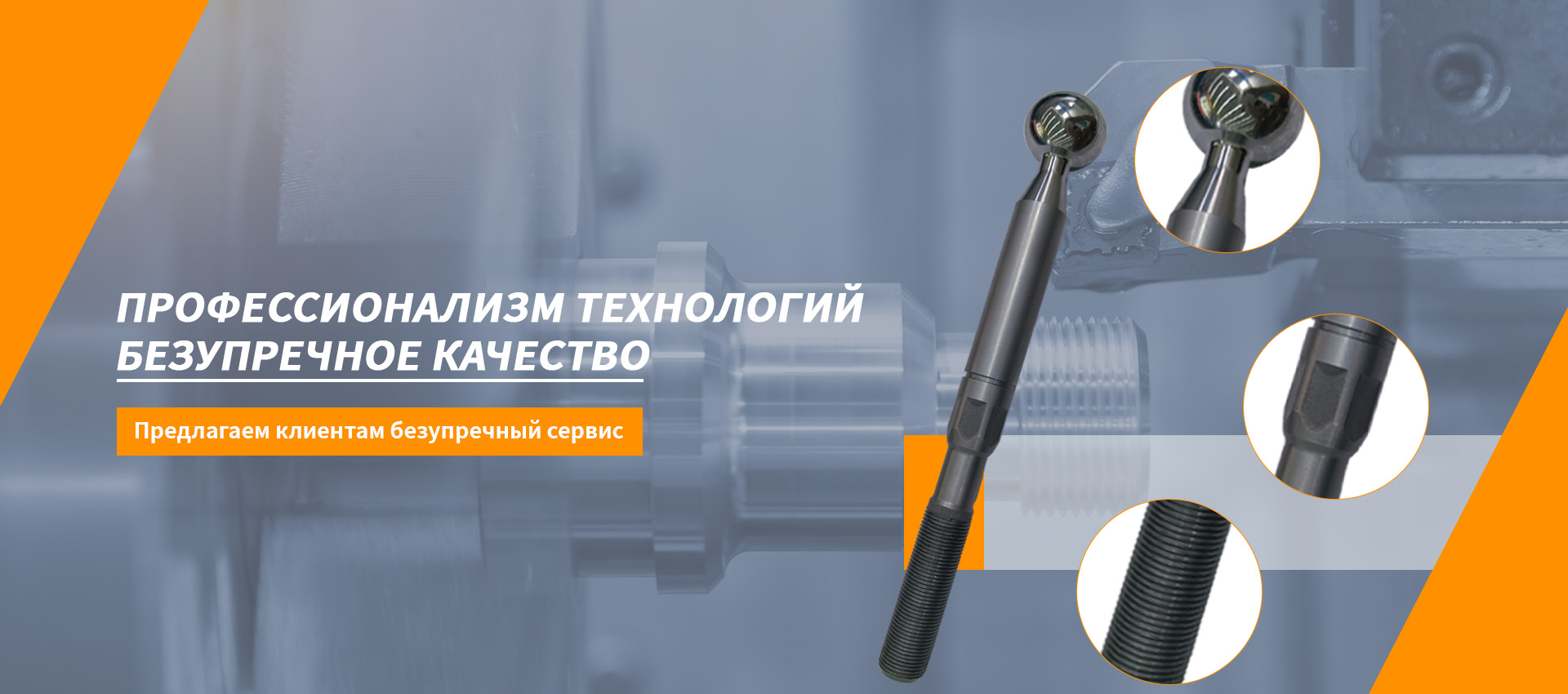

Самые распространенные проблемы – это люфт, коррозия, поломка шкворня. Люфт возникает из-за износа подшипников, коррозия – из-за некачественной обработки металла, поломка шкворня – из-за несоблюдения технологии сборки. Причин может быть много, но чаще всего это связано с недостаточным контролем качества на всех этапах производства.

Нам часто приходят обращения с жалобами на левые тяги с негерметичными соединениями. Это говорит о плохой сварке или некачественной герметизации. Такие проблемы легко избежать, если соблюдать технологию производства и использовать качественные материалы.

Особенно важно обращать внимание на геометрию левых тяг. Неправильные размеры могут привести к проблемам с рулевым управлением, что, в свою очередь, может быть опасно для безопасности водителя и пассажиров.

Особенности работы с разными материалами

Левые тяги могут изготавливаться из разных материалов – стали, алюминия, композитных материалов. У каждого материала свои свойства и свои особенности обработки. Например, алюминиевые левые тяги легче стальных, но они более подвержены коррозии. При выборе материала нужно учитывать условия эксплуатации и требования заказчика.

Мы в ООО ?Сычуань Уян? работали с разными материалами и имеем опыт в их обработке. Мы знаем, какие технологии лучше всего подходят для каждого материала, чтобы обеспечить максимальную долговечность и надежность продукции.

Еще один момент – после обработки металла часто требуется дополнительная защита от коррозии – порошковое покрытие или гальванизация. Это особенно важно для левых тяг, которые эксплуатируются в сложных климатических условиях.

Будущее поставок OEM левых тяг: тренды и прогнозы

Сейчас все большую популярность набирает автоматизация производства. Это позволяет повысить точность и надежность левых тяг, а также снизить себестоимость продукции. Мы видим, что многие производители уже переходят на роботизированные линии.

Еще один тренд – это использование новых материалов. Например, композитные материалы, которые легче и прочнее стали. Но они пока стоят дорого. Надеюсь, что в будущем их стоимость снизится, и они станут более доступными.

Мы в ООО ?Сычуань Уян? постоянно следим за тенденциями в отрасли и внедряем новые технологии в производство. Мы хотим предложить нашим клиентам самые современные и надежные левые тяги.

Надеюсь, эти размышления окажутся полезными. Работа с поставщиками OEM левых тяг – это непросто, но возможно. Главное – не спешить, тщательно выбирать партнеров и постоянно контролировать качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Готовые шаровые шарниры

Готовые шаровые шарниры -

Фиксирующие верхние блоки

Фиксирующие верхние блоки -

Болты с прямоугольной головкой и отверстием под шплинт

Болты с прямоугольной головкой и отверстием под шплинт -

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт)

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт) -

Заготовки длинных тяг

Заготовки длинных тяг -

Противоугонные пластины

Противоугонные пластины -

Соединительные тяги

Соединительные тяги -

Втулки шаровых шарниров

Втулки шаровых шарниров -

Шестигранные трубы

Шестигранные трубы -

Кривые монтажные ключи

Кривые монтажные ключи -

Высокопрочные стыковые болты для рельсов

Высокопрочные стыковые болты для рельсов -

Тяги

Тяги

Связанный поиск

Связанный поиск- Дешевые продольные рулевые тяги паз цены

- Цена на шпильки oemm10

- Дешевый завод автомобильных рулевых шаровых пальцев

- Производители шпилек коллектора

- Заводы по производству прямых тяг в китае

- Рулевые тяги артикул

- Производители шаровых шарниров левого нижнего рычага передней подвески oem

- Китайский автомобильный подвеска треугольные шаровые головки втулки цены

- Поставщики колесные шпильки из китая

- Дешевые производители тавровых болтов м6