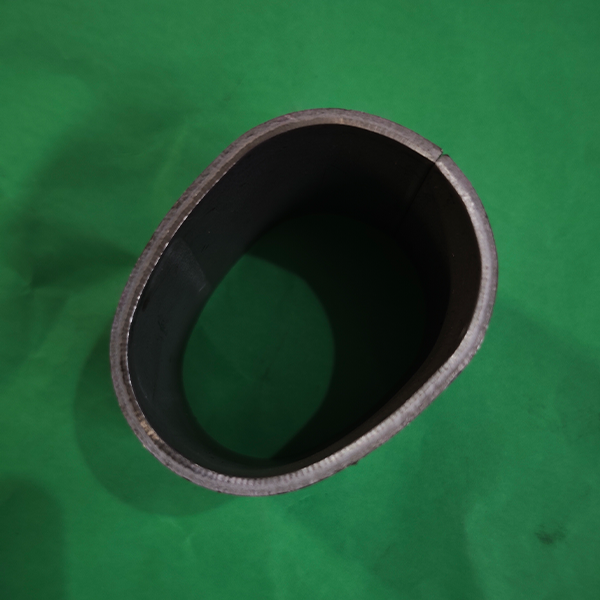

Поворотный кулак

Поворотный кулак – это, казалось бы, простая деталь, но от её надежности и точности напрямую зависит безопасность и управляемость транспортного средства. Часто в индустрии происходит упрощение, при котором технические нюансы упускаются из виду, а фокус смещается на общий результат. Я уже много лет занимаюсь разработкой и производством компонентов для рулевых механизмов, и могу с уверенностью сказать, что здесь нет места для компромиссов.

Обзор: от теории к практике

Поворотный кулак – это ключевой элемент, обеспечивающий поворот колеса. В современной автомобильной промышленности он подвержен значительным нагрузкам: высокие скорости, резкие маневры, неровности дороги. Всё это требует от детали высокой прочности, долговечности и точности изготовления. Однако, проектирование и производство поворотного кулака сопряжено с множеством сложностей, о которых часто не говорят в общих чертах. Проблемы начинаются уже на этапе выбора материала и технологии обработки. Просто взять сталь и выточить – недостаточно.

Да, сейчас активно внедряются новые материалы, например, высокопрочные стали и сплавы алюминия. Но каждый из них имеет свои особенности и ограничения. Например, при использовании алюминия необходимо учитывать его склонность к усталости и необходимость применения специальных методов обработки поверхности. Это напрямую влияет на срок службы кулака и его устойчивость к деформации.

Многие производители, особенно на начальном этапе, уделяют недостаточно внимания термообработке. Неправильный режим термообработки может существенно снизить прочность детали и сделать её более подверженной разрушению под нагрузкой. Это часто приводит к поломкам и дорогостоящему ремонту, что, в конечном итоге, негативно сказывается на репутации компании и лояльности клиентов.

Материалы и их особенности

Выбор материала – это первый и самый важный этап проектирования поворотного кулака. Наиболее распространены высокопрочные стали, которые отличаются высокой прочностью и износостойкостью. Однако, они довольно тяжелые, что может негативно сказаться на управляемости автомобиля. Использование сплавов алюминия позволяет снизить вес детали, но требует более тщательного подхода к проектированию и обработке. Например, использование сплавов с добавками магния может улучшить их обрабатываемость, но снизить прочность.

Важно учитывать не только механические свойства материала, но и его коррозионную стойкость. Особенно это актуально для автомобилей, эксплуатируемых в агрессивных климатических условиях. В таких случаях необходимо использовать специальные покрытия или сплавы, устойчивые к коррозии. В нашей компании мы используем различные виды хроматических покрытий и никелирование для защиты поворотного кулака от коррозии.

Технологии изготовления

Технология изготовления поворотного кулака играет огромную роль в обеспечении его качества и надежности. Наиболее распространенные технологии – это штамповка, ковка и механическая обработка. Штамповка позволяет быстро и экономично изготавливать детали крупной партии, но требует высокой точности оснастки. Ковка обеспечивает высокую прочность и износостойкость детали, но более трудоемка и дорога. Механическая обработка позволяет добиться высокой точности и качества поверхности, но также требует значительных затрат времени и ресурсов.

В последние годы все большую популярность набирают технологии аддитивного производства (3D-печать). Они позволяют создавать детали сложной формы с высокой точностью и минимальным количеством отходов. Однако, пока что 3D-печать не может заменить традиционные технологии изготовления в целом, и используется в основном для создания прототипов или деталей малой партии.

Проблемы, с которыми сталкиваемся в производстве

Одним из основных вызовов при производстве поворотного кулака является обеспечение высокой точности геометрии детали. Любые отклонения от заданных размеров могут привести к неправильной работе рулевого механизма и, как следствие, к ухудшению управляемости автомобиля. Для решения этой проблемы мы используем современное оборудование для контроля размеров и качества поверхности.

Кроме того, важно учитывать влияние погрешностей обработки на качество детали. Даже небольшие погрешности могут накапливаться при сборке и приводить к серьезным проблемам. Для этого мы применяем системы статистического контроля качества и строго соблюдаем технологическую дисциплину. У нас в компании действует система контроля качества ISO 9001.

Контроль качества и испытания

Контроль качества поворотного кулака начинается на этапе входного контроля материалов и заканчивается испытаниями готовой продукции. В процессе производства мы проводим регулярные проверки размеров, формы и качества поверхности детали. Кроме того, мы проводим испытания на прочность, износостойкость и усталость.

Испытания на прочность проводятся в условиях, имитирующих реальные условия эксплуатации автомобиля. Мы используем специализированное оборудование для создания высоких нагрузок и измерений деформаций. Результаты испытаний позволяют выявить слабые места в конструкции детали и принять меры для их устранения.

Кейс: оптимизация производства и снижение себестоимости

Недавно мы столкнулись с проблемой повышения себестоимости производства поворотного кулака для одного из наших клиентов. Анализ производственного процесса показал, что значительная часть затрат связана с использованием дорогостоящих материалов и трудоемкими технологиями обработки.

Для решения этой проблемы мы предложили оптимизировать технологический процесс, используя более экономичные материалы и более эффективные технологии обработки. Мы также внедрили систему автоматизированного управления производством, что позволило сократить время производства и снизить количество отходов.

В результате оптимизации производства мы смогли снизить себестоимость поворотного кулака на 15%, не ухудшив при этом его качество. Этот кейс показал, что постоянный поиск новых решений и оптимизация производственных процессов – это ключ к успеху в современной автомобильной промышленности. Данный проект был выполнен в рамках сотрудничества с ООО ?Сычуань Уян? Промышленно-торговая компания с момента основания в 2009 году неизменно специализируется в сфере систем рулевого управления автомобильных шасси.

Итоги и перспективы

Производство поворотного кулака – это сложный и ответственный процесс, требующий высокого уровня квалификации специалистов и использования современного оборудования. Мы постоянно работаем над улучшением качества и надежности нашей продукции, используя новые технологии и материалы.

В будущем мы планируем активно внедрять технологии аддитивного производства для создания деталей сложной формы и снижения себестоимости производства. Кроме того, мы будем продолжать работать над оптимизацией производственных процессов и повышением квалификации наших сотрудников. Цель – предлагать нашим клиентам продукцию, соответствующую самым высоким требованиям качества и безопасности. Мы видим будущее в разработке и производстве инновационных решений для рулевых систем, соответствующих требованиям новых поколений автомобилей.

Заключение

Поворотный кулак – это не просто деталь, это важный элемент безопасности и комфорта автомобиля. От его надежности зависит не только управляемость, но и жизнь водителя и пассажиров. Поэтому к его производству нужно подходить с максимальной ответственностью и вниманием к деталям. Надеюсь, эта статья помогла немного прояснить ситуацию и развеять некоторые распространенные мифы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цены на поворотные кулаки вилки в китае

- Поставщики oem болты блокировки коленчатого вала

- Дешевые рулевого управления шаровой головки штифты

- Поставщики длинных тяг из китая

- Производители шпилек m в китае

- Цена oem автомобильных шаровых пальцев

- Дешевый завод диаметра шпильки

- Дешевый производитель тяг

- Поставщики oem болтов для тяжелых железнодорожных явок

- Шпилька колеса