Изготовители oem тяг

Так, вот что я думаю про изготовителей осей. В последнее время все больше заказчиков спрашивают про 'полный цикл', про 'ключ в руки'. С одной стороны, это понятно - проще доверить всё одному поставщику. С другой... часто это приводит к проблемам с гибкостью и контролем над качеством. Вспомню один случай с заказчиком из транспортной компании, который хотел заказать полный комплект тяг и сайлентблоков под конкретную модель грузовика. Обещал хорошие цены, быструю поставку. Сначала казалось, всё отлично, ценовые предложения были привлекательными. Но потом начались задержки, ошибки в спецификациях, а качество... ну, качество оставляло желать лучшего. Пришлось переделывать, а это дополнительные затраты и потери времени. Вот и сейчас стараемся с заказчиками откровенно говорить про риски и плюсы разных вариантов.

Что вообще подразумевается под 'производителем осей'?

Это вопрос, который часто возникает. Кто-то ищет компанию, которая сама штампует детали от болтов до сложных муфт. Другие хотят найти поставщика, который собирает готовые тяги из компонентов, полученных от разных производителей. Третьи ищут компанию, которая занимается только обработкой металла – фрезеровкой, токарными работами. Важно понимать, какой именно уровень ответственности вы готовы взять на себя. И, конечно, понимать, что ни один производитель не может быть экспертом во всем.

На рынке представлено огромное количество игроков. От крупных, известных брендов, таких как MAN, Mercedes-Benz (хотя, конечно, они сами не производят тяги, а лишь комплектующие), до небольших китайских компаний, специализирующихся на бюджетном сегменте. С китайцами, кстати, нужно быть особенно внимательным. Не всегда гарантии качества соответствуют заявленным стандартам. Я как-то раз работал с компанией, которая закупала тяги у китайского производителя под собственным брендом. Потом выяснилось, что они использовали менее прочные материалы, чем было указано в спецификации. Потом были поломки в эксплуатации, жалобы от клиентов. Это дорого обходится.

Важность сертификации и соответствия стандартам

Сертификация – это, конечно, не гарантия качества, но она дает определенную уверенность. Ищите компании, которые имеют сертификаты соответствия требованиям ГОСТ, ISO, EASA и другим отраслевым стандартам. Иногда даже проверяйте, как именно эти сертификаты оформлены – некоторые компании используют поддельные документы. В нашей компании, ООО ?Сычуань Уян Промышленно-торговая компания с момента основания в 2009 году, сертификация и соответствие стандартам – это один из ключевых приоритетов. Мы сами добиваемся необходимых сертификатов, чтобы наши продукты соответствовали требованиям рынка. Это долго и непросто, но это нужно для доверия клиентов.

Какие материалы используются при производстве?

Большинство тяг делают из высокопрочной стали, но есть и другие варианты – из алюминия, титана, композитных материалов. Выбор материала зависит от нагрузки, условий эксплуатации и других факторов. Алюминий, например, легче стали, но он менее прочен. Поэтому его обычно используют в легковых автомобилях или в грузовиках, где вес имеет большое значение. А сталь – более надежный вариант для тяжелых условий эксплуатации.

Часто встречается применение закаленной стали, которая обладает повышенной износостойкостью. Закалка позволяет увеличить твердость стали, что повышает ее сопротивление деформациям и износу. Но процесс закалки требует определенных знаний и оборудования, поэтому не все изготовители осей могут его обеспечить.

Особенности производства и контроля качества

Процесс производства тяг довольно сложный и многоступенчатый. Он включает в себя: проектирование, выбор материалов, резку, токарную обработку, фрезеровку, шлифовку, термообработку, покраску и сборку. На каждом этапе важно проводить контроль качества, чтобы выявить и устранить дефекты. Например, мы используем современное оборудование для контроля размеров и формы деталей, а также проводим испытания на прочность и износостойкость.

Особое внимание уделяется точности изготовления. Неточности могут привести к повышенному износу других деталей подвески, к ухудшению управляемости и даже к авариям. Поэтому мы используем высокоточные станки с ЧПУ и строго следим за соблюдением технологических процессов. Это, кстати, самое сложное, но и самое важное в производстве. Экономия на точности – это прямой путь к проблемам в будущем.

Популярные ошибки при производстве

Какие ошибки чаще всего допускают при производстве тяг? На мой взгляд, самая распространенная – это неправильный выбор материалов. Заказчик может попросить использовать более дешевый материал, чтобы снизить себестоимость продукции. Но это может привести к ухудшению эксплуатационных характеристик тяг и, как следствие, к увеличению затрат на ремонт и обслуживание.

Еще одна распространенная ошибка – это недостаточный контроль качества. Не все компании имеют необходимое оборудование и персонал для проведения полноценного контроля качества. В результате в продажу могут поступать дефектные детали. И еще один важный момент – это неправильная сборка. Неправильная сборка тяг может привести к их поломке при эксплуатации. Нам кажется, это мелочи, но часто именно из-за таких мелких ошибок возникают серьезные проблемы.

Тенденции развития рынка

Рынок изготовителей осей постоянно развивается. В последнее время все большую популярность набирают тяги с электронным датчиком износа. Эти датчики позволяют следить за состоянием тяг и вовремя предупреждать о необходимости их замены. Это позволяет избежать серьезных поломок и повысить безопасность эксплуатации транспортного средства.

Еще одна тенденция – это использование новых материалов и технологий производства. Например, все чаще применяются композитные материалы, которые обладают высокой прочностью и легкостью. Мы в ООО ?Сычуань Уян Промышленно-торговая компания с момента основания в 2009 году постоянно следим за новинками и внедряем их в производство. Это позволяет нам предлагать нашим клиентам самые современные и надежные решения.

Будущее тяг: что нас ждет?

Думаю, в будущем тяги будут становиться все более интеллектуальными и автономными. Они будут оснащаться датчиками, которые будут собирать информацию о состоянии транспортного средства и передавать ее в центральный компьютер. Это позволит оптимизировать маршруты, снизить расход топлива и повысить безопасность движения. И, конечно, будет расти спрос на тяги из легких и прочных материалов.

Кстати, как-то мы работали над проектом, где планировали использовать 3D-печать для изготовления тяг. Это позволило бы нам создавать детали сложной формы с высокой точностью и минимальными затратами. Но пока это слишком дорого и нерентабельно. Но я уверен, что в будущем 3D-печать станет обычным делом на предприятиях по производству тяг.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопрочные стыковые болты для рельсов

Высокопрочные стыковые болты для рельсов -

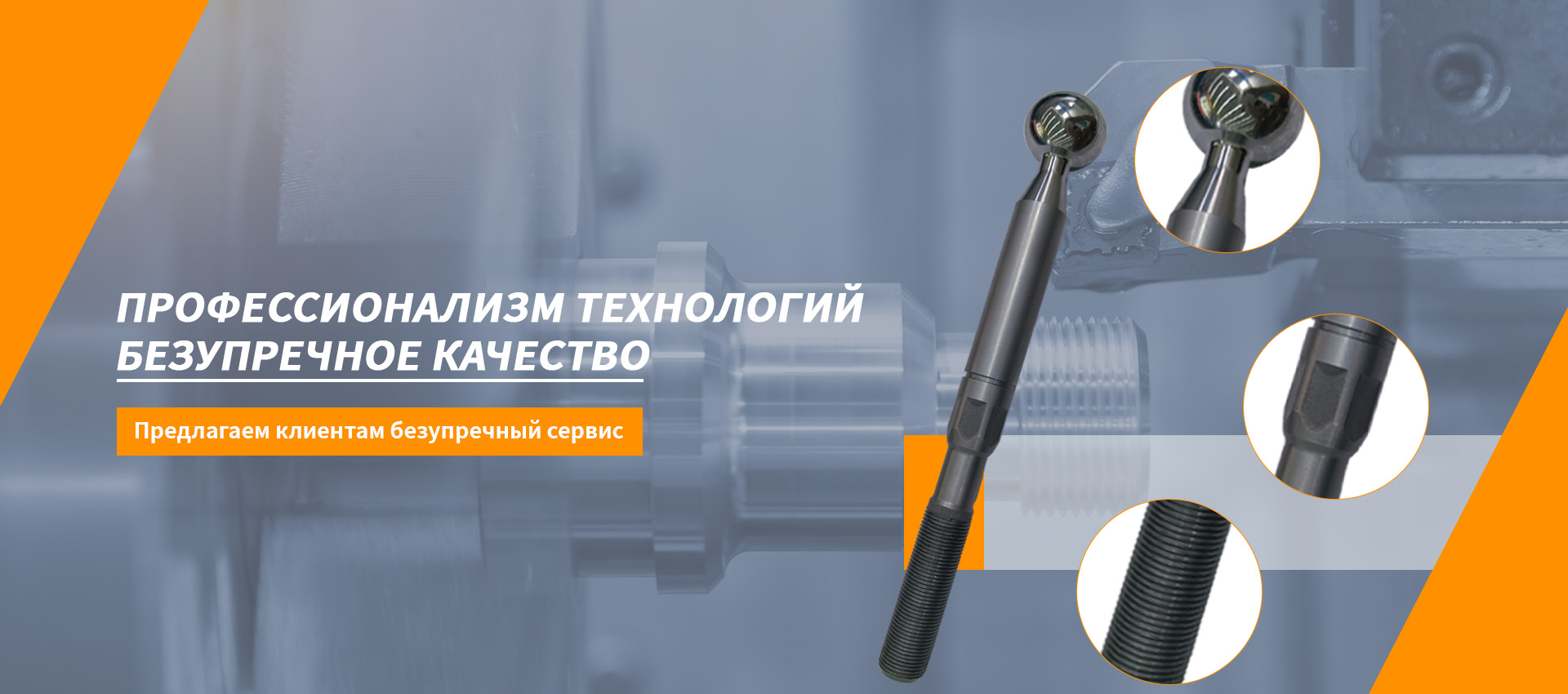

Заготовки длинных тяг

Заготовки длинных тяг -

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт)

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт) -

Заготовки втулок шаровых шарниров

Заготовки втулок шаровых шарниров -

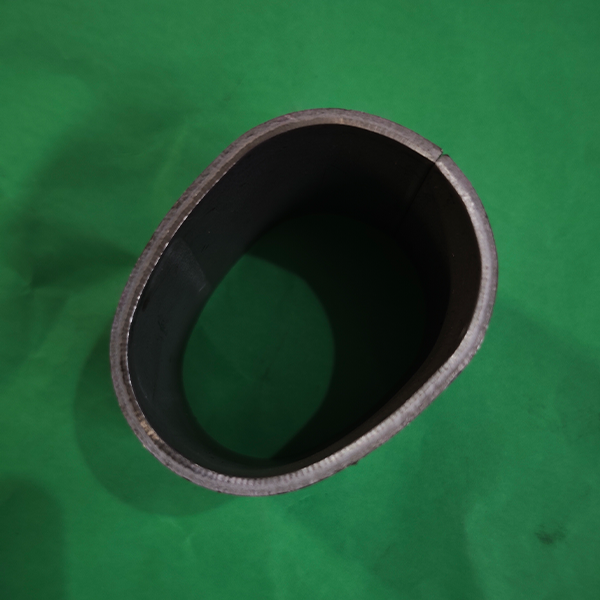

Промежуточные втулки

Промежуточные втулки -

Болты

Болты -

Противоугонные пластины

Противоугонные пластины -

Болты с прямоугольной головкой и отверстием под шплинт

Болты с прямоугольной головкой и отверстием под шплинт -

Болты полукруглой головки с квадратным подголовком

Болты полукруглой головки с квадратным подголовком -

Шестигранные болты

Шестигранные болты -

Тяги

Тяги -

Заготовки шаровых шарниров

Заготовки шаровых шарниров

Связанный поиск

Связанный поиск- Поставщики дешевых шпилек 10

- Производители шаровых пальцев в китае

- Производители рулевых тяг oem

- Цены на артикулы рулевых тяг в китае

- Поставщики oem нива рулевые наконечники

- Завод рулевых тяг ваз в китае

- Опора шаровая левого нижнего рычага

- Дешевые m8x40 шлицевой т-болт производителей

- Поставщики т-образных болтов m10x30 из китая

- Шпилька