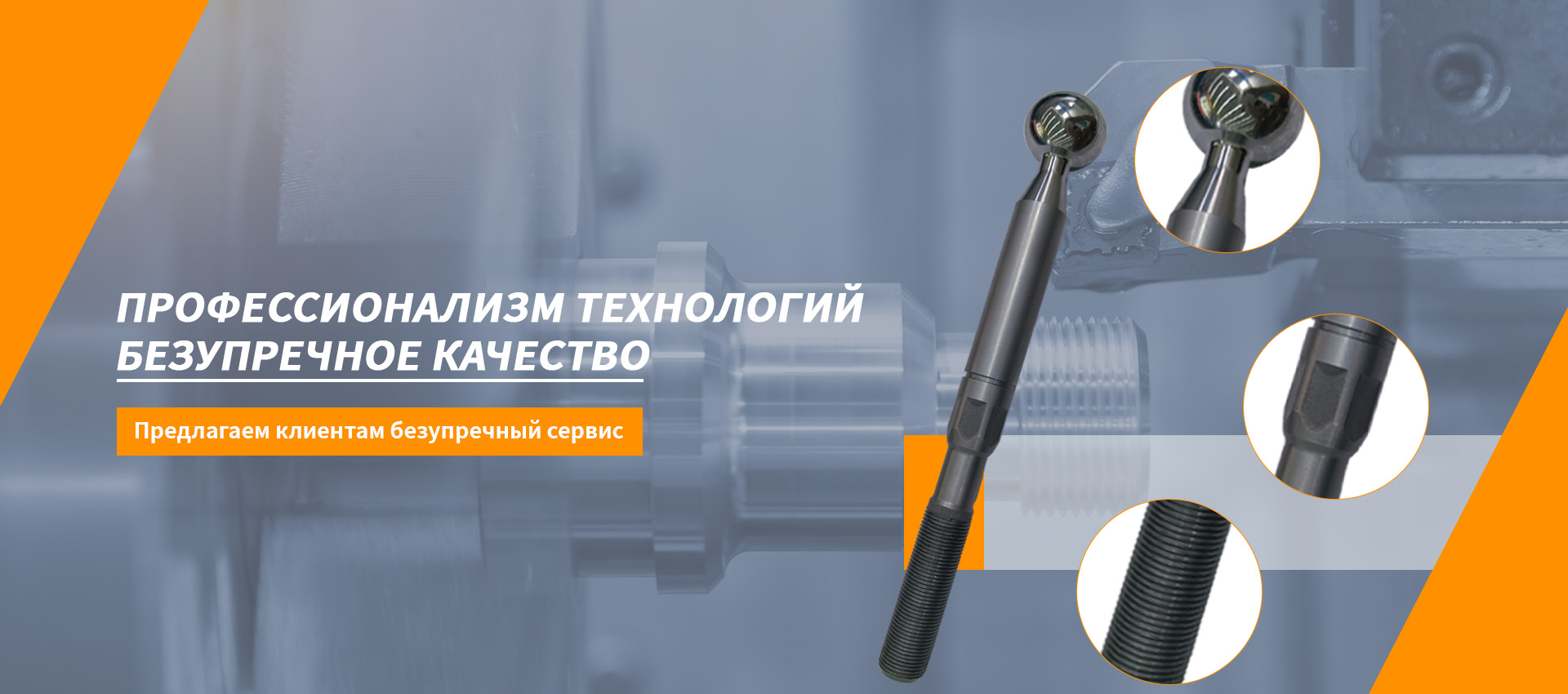

Заготовка чехла шаровой опоры

Заготовка чехла шаровой опоры – это, на первый взгляд, простая деталь. Но поверьте, с опытом понимаешь, сколько в ней кроется тонкостей. Часто, особенно начинающие производители, фокусируются только на геометрии, а вот с материалами и технологиями обработки – проблемы начинают возникать сразу. Я вот, например, пару лет назад в проекте с шаровыми опорами на грузовики столкнулся с весьма неожиданными последствиями от выбора, казалось бы, стандартной стали. Поэтому, хотел бы поделиться своими мыслями и опытом, от самого выбора материала до этапа готовой заготовки чехла.

Материалы и их влияние на качество готовой детали

Первый вопрос, конечно, материал. Тут без комментариев: сталь – это сталь, но разные марки дадут разный результат. Часто используют сталь 40Х, но это не всегда оптимальный выбор. Она достаточно прочная, но может быть подвержена коррозии, особенно при интенсивной эксплуатации. Мы на ООО Сычуань Уян Промышленно-торговая компания часто используем 40Х, но всегда проверяем соответствие химического состава и, если есть возможность, применяем более современные сплавы, например, с повышенным содержанием хрома и молибдена. Это дорого, но долговечность деталей того стоит. Недавно тестировали вариант с порошковой сталью, но она дала проблемы с точностью размеров и подвержена деформации при резке. Процесс получения качественной заготовки чехла напрямую зависит от материала.

Кроме стали, стоит учитывать и обработку поверхности. Для защиты от коррозии используют различные покрытия: гальванизацию, порошковое покрытие, оцинковку. Выбор покрытия должен соответствовать условиям эксплуатации. Для агрессивных сред лучше использовать более надежные варианты. Наши специалисты тщательно подходят к этому вопросу, учитывая все факторы, чтобы обеспечить максимальную защиту и срок службы детали шаровой опоры.

Технологии изготовления: штамповка vs. литье

Есть два основных способа изготовления заготовки чехла шаровой опоры: штамповка и литье. Штамповка – это более экономичный способ, особенно при больших объемах производства. Но он требует более сложного оборудования и высокой точности обработки. Мы часто используем штамповку для деталей стандартных размеров. Проблемы могут возникнуть с формированием сложных криволинейных поверхностей. В этом случае, литье может быть более предпочтительным вариантом. Однако, литье требует больших затрат на оснастку и может приводить к более низким механическим свойствам детали. Необходимо тщательно просчитывать все затраты и риски.

В литейном производстве важно правильно подобрать состав формы и технологию заливки. Неправильный выбор может привести к образованию дефектов, таких как пористость, трещины и деформации. Мы сотрудничаем с проверенными литейными предприятиями, чтобы гарантировать высокое качество заготовок чехла шаровой опоры. Недавно пытались использовать отливку из алюминиевого сплава, но материал оказался слишком мягким для нашего применения. В итоге, вернулись к проверенной штамповке из стали.

Контроль качества: от визуального осмотра до ультразвуковой дефектоскопии

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства необходимо проводить контроль, чтобы выявить и устранить дефекты. Начинаем с визуального осмотра – проверяем геометрию, наличие трещин и деформаций. Затем используем различные методы неразрушающего контроля: ультразвуковую дефектоскопию, рентгеновский контроль, магнитопорошковый контроль. В зависимости от требований заказчика, выбираем наиболее подходящий метод. Важно не экономить на контроле качества, так как это напрямую влияет на надежность и безопасность шаровой опоры.

Мы в ООО Сычуань Уян используем комбинированный подход к контролю качества, сочетая визуальный осмотр с ультразвуковой дефектоскопией. Это позволяет выявить скрытые дефекты, которые не видны при визуальном осмотре. К сожалению, не всегда удается избежать брака. Недавно у нас была партия заготовок чехлов, которые оказались с дефектами, выявленными только при ультразвуковой дефектоскопии. Пришлось утилизировать всю партию и переделывать. Этот случай научил нас более тщательно контролировать качество сырья и технологический процесс.

Особенности производства заготовки чехла шаровой опоры для разных типов шасси

Важно учитывать, что заготовка чехла шаровой опоры для грузовых и легковых автомобилей может иметь разные размеры и конструктивные особенности. Например, для грузовых автомобилей требуется более высокая прочность и устойчивость к ударным нагрузкам. Для легковых автомобилей важна легкость и компактность. Необходимо учитывать все эти факторы при выборе материала, технологии изготовления и методов контроля качества. Мы постоянно совершенствуем наши производственные процессы, чтобы удовлетворять требованиям различных типов шасси.

Мы разработали отдельные технологические карты для производства заготовок чехлов для различных типов шасси. Это позволяет нам оптимизировать производственный процесс и повысить качество продукции. Мы также постоянно следим за новыми тенденциями в области автомобильной промышленности и внедряем новые технологии, чтобы соответствовать требованиям рынка. Наш опыт и знания позволяют нам производить высококачественные детали шаровой опоры, которые соответствуют самым строгим требованиям безопасности и надежности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Противоугонные пластины

Противоугонные пластины -

Высокопрочные стыковые болты для рельсов

Высокопрочные стыковые болты для рельсов -

Болты

Болты -

Втулки шаровых шарниров

Втулки шаровых шарниров -

Заготовки длинных тяг

Заготовки длинных тяг -

Шестигранные болты

Шестигранные болты -

T-образные болты

T-образные болты -

Тяги

Тяги -

Шпильки с отверстиями под шплинты

Шпильки с отверстиями под шплинты -

Заготовки конических колец

Заготовки конических колец -

Шестигранные трубы

Шестигранные трубы -

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт)

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт)

Связанный поиск

Связанный поиск- Купить поворотный кулак

- Поставщики oem din шпильки

- Производство рулевых тяг renault в китае

- Цена дешевых втулок шаровых пальцев

- Завод по производству продольных рулевых тяг маз в китае

- Дешевые производители нижних фланцевых вилок

- Дешевые поставщики железнодорожных болтов

- Цена oem рулевого механизма внутренней тяги шаровой головки

- Дешевая цена высокопрочных изолированных болтов с большой шестигранной головкой

- Продольная рулевая тяга камаз цены в китае