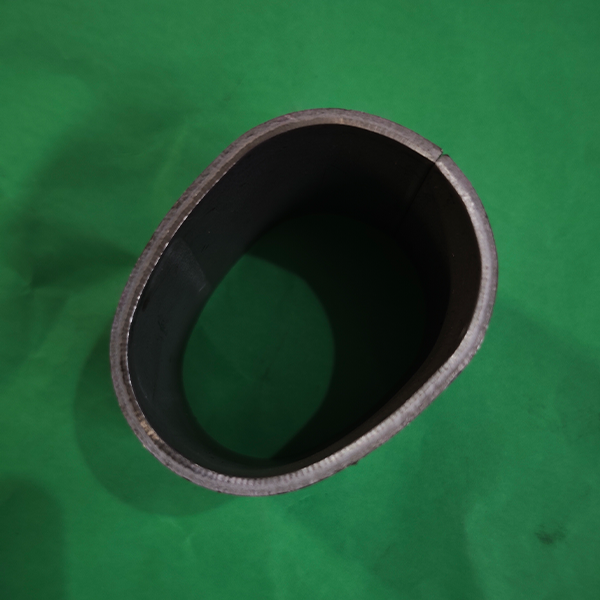

Заготовка корпуса шаровой опоры

Заготовка корпуса шаровой опоры – это, на первый взгляд, простая деталь. Но поверьте, за её кажущейся простотой скрывается немало нюансов, влияющих на надежность всей ходовой части автомобиля. За годы работы мы сталкивались с множеством случаев, когда, казалось бы, незначительная ошибка на этапе производства корпуса шаровой опоры приводила к серьезным проблемам с управляемостью и безопасностью. Иногда даже опытные инженеры недооценивают критичность этого узла.

Основные задачи и требования к заготовке

Прежде чем говорить о материалах и технологиях, важно понимать, что корпус шаровой опоры выполняет. Он является своеобразной 'основой', к которой крепятся шаровая опора и другие элементы подвески. Он должен выдерживать значительные нагрузки – от динамических перегрузок при движении по неровностям до статических нагрузок при торможении и поворотах. Заготовка должна обладать достаточной прочностью, упругостью и износостойкостью.

Первое, на что стоит обратить внимание – это материал. Обычно используют различные марки стали, в зависимости от требуемых характеристик. Хотя иногда встречаются варианты из алюминиевых сплавов (особенно в более дорогих автомобилях), в большинстве случаев сталь является оптимальным выбором. Важно, чтобы сталь имела высокую твердость и износостойкость, а также устойчивость к коррозии. Нельзя забывать и о точности изготовления. Любые отклонения от заданных размеров могут привести к повышенному износу подшипника и, как следствие, к преждевременному выходу из строя шаровой опоры.

Мы несколько раз сталкивались с проблемами, когда заготовки из низкокачественной стали начинали быстро деформироваться при эксплуатации. Оказалось, что поставщик использовал сталь с неправильным химическим составом. В итоге, приходилось не только менять детали, но и пересматривать всю систему контроля качества.

Технологии изготовления и контроль качества

Процесс изготовления заготовки корпуса шаровой опоры включает в себя несколько этапов: обычно это штамповка из листового металла, последующая механическая обработка (токарная, фрезерная) для придания нужной формы и размеров, а также термическая обработка для повышения твердости и прочности. Каждый из этих этапов требует строгого контроля качества.

После штамповки необходимо убедиться в отсутствии дефектов – вмятин, царапин, заусенцев. Механическая обработка должна проводиться с использованием точного оборудования, чтобы обеспечить соответствие размеров и формы требованиям чертежа. Термическая обработка – ключевой этап, от которого зависит долговечность детали. Неправильно подобранный режим закалки может привести к снижению твердости и прочности стали.

В нашей компании используется современное оборудование для контроля качества – координатно-измерительные машины, ультразвуковые дефектоскопы, рентгеновские аппараты. Мы проводим контроль размеров, формы, структуры металла, а также наличие внутренних дефектов. Не стесняемся отказываться от партии, если обнаруживаются хоть какие-то отклонения от нормы. Это позволяет избежать проблем в будущем и гарантировать надежность наших изделий.

Популярные ошибки при изготовлении и их последствия

Одна из самых распространенных ошибок – это недостаточная толщина стенок корпуса шаровой опоры. Это может произойти из-за неправильного расчета материала или из-за ошибок при штамповке. Недостаточная толщина стенок приводит к повышенной деформации детали при нагрузке и, как следствие, к преждевременному выходу из строя шаровой опоры.

Еще одна ошибка – это некачественная сварка. Если сварной шов выполнен некачественно, это может привести к трещинам и разрывам детали. Мы используем только сертифицированные сварочные материалы и современное оборудование для сварки. После сварки проводится контроль качества сварных швов – ультразвуковым и рентгеновским методом.

Мы когда-то столкнулись с проблемой, когда у одного из поставщиков заготовки корпуса шаровой опоры были проблемы со сваркой. В итоге, из строя вышло несколько автомобилей, на которых были установлены детали с дефектными сварными швами. Этот случай стал для нас серьезным уроком, и мы стали более тщательно контролировать качество сварных швов.

Перспективы развития и инновации

Сейчас в разработке находятся новые технологии изготовления корпуса шаровой опоры. Например, мы рассматриваем возможность использования аддитивных технологий (3D-печати) для изготовления деталей сложной формы. Это позволит снизить затраты на производство и улучшить качество деталей. Кроме того, мы работаем над разработкой новых материалов, которые будут обладать повышенной прочностью и износостойкостью.

Также мы активно сотрудничаем с научно-исследовательскими институтами и университетами для разработки новых конструкций корпуса шаровой опоры. Например, мы изучаем возможность использования композитных материалов для снижения веса деталей.

Наша компания постоянно стремится к инновациям и повышению качества своей продукции. Мы уверены, что это позволит нам оставаться лидерами в отрасли и удовлетворять растущие потребности рынка.

ООО Сычуань Уян Промышленно-торговая компания с момента основания в 2009 году неизменно специализируется в сфере систем рулевого управления автомобильных шасси, сосредоточившись на разработке, производстве и продаже комплектующих для рулевых механизмов за более чем десятилетнее развитие компания стала высоковлиятельным предприятием в отрасли. Предприятие расположено в промышленной зоне деревни Сиинь поселка Цзяцзя города Цзяньян, где благодаря передовым производственным технологиям и уникальной специализации основная продукция выделяется превосходным качеством и инновационным дизайном, завоевав доверие рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Болты с прямоугольной головкой и отверстием под шплинт

Болты с прямоугольной головкой и отверстием под шплинт -

Шпильки

Шпильки -

Соединительные тяги

Соединительные тяги -

Шестигранные трубы

Шестигранные трубы -

Вилки карданных шарниров

Вилки карданных шарниров -

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт)

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт) -

Заготовки втулок шаровых шарниров

Заготовки втулок шаровых шарниров -

Болты

Болты -

Шестигранные болты

Шестигранные болты -

T-образные болты

T-образные болты -

Высокопрочные стыковые болты для рельсов

Высокопрочные стыковые болты для рельсов -

Фиксирующие верхние блоки

Фиксирующие верхние блоки

Связанный поиск

Связанный поиск- Поставщики рулевых наконечников из китая

- Поставщики oem левые поворотные кулаки

- Какая шпилька

- Производители oem т-образных болтов с отверстиями под штифт

- Дешевые поставщики шаровой палец стяжные шпильки

- Шпилька выпускного коллектора

- Цена oem т-образный болт

- Дешевые поставщики мостов поворотных кулаков

- Цены на рулевые наконечники ваз в китае

- Дешевые левый нижний рычаг шаровые шарниры