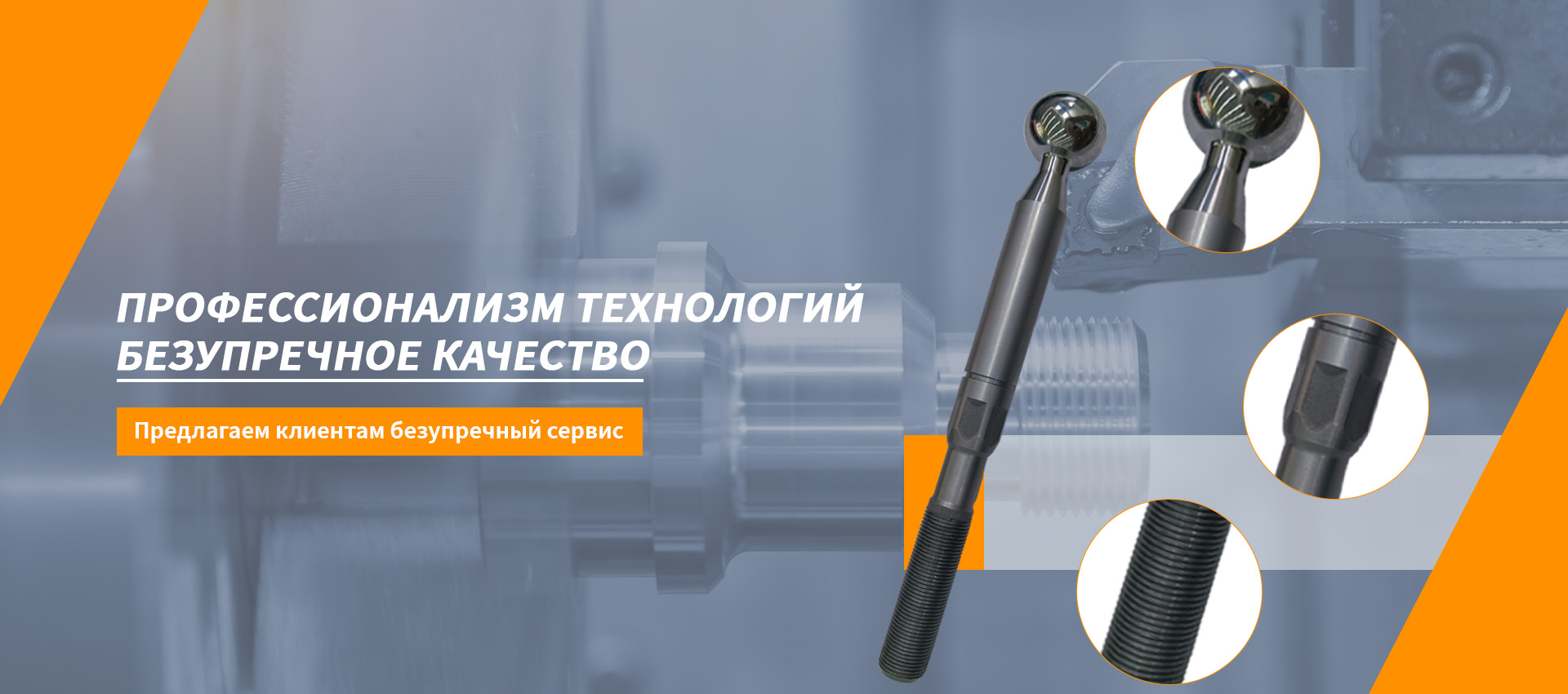

Заготовка корпуса шарового штифта

Ну что, поговорим про заготовку корпуса шарового штифта? Сначала кажется – что тут сложного, просто кусок металла, выточенный по размеру. Но как только начнешь копать глубже, понимаешь, что это целая история, где от малейших погрешностей зависит работоспособность всей системы. За годы работы мы наслушались всякого, от простых ошибок в проектировании до странных требований к термообработке. Думаю, поделиться опытом будет полезно.

Почему важна точность геометрии корпуса?

Все начинают с простого: нужна точность. Но какую именно? Это уже другая история. Проблема не только в точности размеров, хотя это, конечно, критично. Важнее – геометрия. Небольшая деформация, хоть на миллиметр, и вот уже шаровый штифт не входит в пазы плавно, а с трудом, с усилием. Это приводит к повышенному износу, вибрациям и, в конечном итоге, к отказу.

Мы однажды получили заказ на заготовку корпуса шарового штифта для грузовика. Спецификация была очень детальная, но при приемке партии выявили проблему – небольшая несимметрия в торцевой плоскости. Пришлось возвращать партию, что, конечно, не радостно. Оказалось, что на этапе обработки шпиндель станка немного сбился, и это отразилось на конечном изделии. Пришлось серьезно пересмотреть контроль качества и настройки оборудования.

Важный момент – это учитывать допустимые отклонения. Заказчик часто хочет 'точно под размер', но это может быть нереально с учетом технологического процесса и материалов. Нужно понимать, какие отклонения допустимы, а какие критичны. Это требует глубокого понимания деталей и опыта. Нам помогло разработать собственную систему контроля качества, включающую в себя как визуальный осмотр, так и измерения с использованием координатно-измерительного оборудования.

Выбор материала: от сталей до сплавов

Материал – это, пожалуй, один из самых важных факторов. Обычно используют различные марки сталей – от углеродистых до легированных. Выбор зависит от нагрузки, условий эксплуатации и требуемого срока службы.

В нашем случае, для многих применений мы используем сталь 40Х. Это проверенный вариант, сочетающий в себе достаточную прочность и хорошую обрабатываемость. Но бывают случаи, когда нужна более высокая износостойкость – тогда выбираем, например, инструментальную сталь Х12МФ. Сплавы, такие как нержавеющая сталь, используют в агрессивных средах, где есть риск коррозии.

Но не стоит забывать про термообработку. Хотя 40Х обычно не подвергается закалке, иногда требуется упрочнение поверхности, например, отжиг или нормализация. Все это влияет на твердость и износостойкость заготовки корпуса шарового штифта.

Технологический процесс: токарная обработка и не только

Основной технологический процесс – это токарная обработка. Нужны точные настройки станка, правильный выбор режущего инструмента и умение работать с холодными инструментами. Важно соблюдать технологические режимы – скорость резания, подачу и глубину резания. От этого зависит качество поверхности и точность размеров.

Мы используем различные типы режущего инструмента – от быстрорежущей стали до твердосплавных резцов. Выбор инструмента зависит от материала заготовки корпуса шарового штифта и требуемой точности обработки. Некоторые клиенты требуют специальной обработки поверхности – например, полировку или нанесение защитного покрытия.

Кроме токарной обработки, может потребоваться фрезерование, сверление, зенкерование и другие операции. Все это должно быть тщательно спланировано и выполнено в соответствии со спецификацией. Мы часто используем CAM-системы для автоматизации процесса программирования станка.

Проблемы и решения: типичные ошибки и как их избежать

Конечно, в процессе производства возникают различные проблемы. Одна из самых распространенных – это вибрация станка. Она может приводить к ухудшению качества поверхности и точности размеров. Для борьбы с вибрацией мы используем различные методы – от улучшения конструкции станка до использования специальных демпферов.

Другая проблема – это перегрев инструмента. При обработке твердых материалов может возникать перегрев, что приводит к ухудшению качества резания и сокращению срока службы инструмента. Для предотвращения перегрева мы используем системы охлаждения и смазки.

И, конечно, не стоит забывать про контроль качества. Нужно регулярно проводить измерения, чтобы выявить и устранить дефекты на ранних стадиях производства. Мы используем координатно-измерительный оборудование, микрометры, штангенциркули и другие инструменты контроля качества.

ООО Сычуань Уян: опыт и надежность

ООО Сычуань Уян Промышленно-торговая компания с 2009 года специализируется на производстве комплектующих для рулевых механизмов. Мы имеем богатый опыт в области обработки металлов и можем предложить широкий спектр услуг, связанных с производством заготовок корпуса шарового штифта. Наши клиенты – это производители автомобилей, грузовиков и другой техники.

Мы используем современное оборудование и передовые технологии, чтобы обеспечить высокое качество продукции и соблюдение сроков поставки. Наша компания уделяет большое внимание контролю качества и постоянно совершенствует свои производственные процессы.

При необходимости, мы готовы разработать и произвести заготовку корпуса шарового штифта по вашим чертежам и спецификациям. Мы всегда готовы предложить оптимальное решение, учитывающее ваши требования и бюджет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тяги

Тяги -

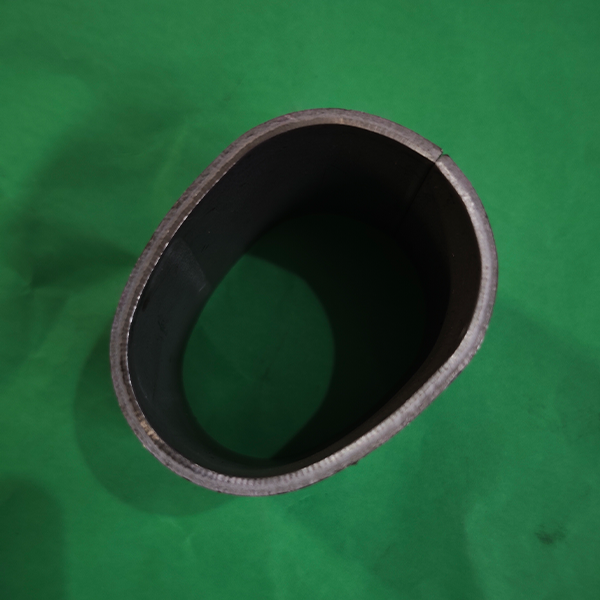

Заготовки втулок шаровых шарниров

Заготовки втулок шаровых шарниров -

Шпильки

Шпильки -

Болты полукруглой головки с квадратным подголовком

Болты полукруглой головки с квадратным подголовком -

Промежуточные втулки

Промежуточные втулки -

Кривые монтажные ключи

Кривые монтажные ключи -

Соединительные тяги

Соединительные тяги -

Шаровые шарниры

Шаровые шарниры -

Шпильки с отверстиями под шплинты

Шпильки с отверстиями под шплинты -

Вилки карданных шарниров

Вилки карданных шарниров -

Заготовки втулок шаровых шарниров

Заготовки втулок шаровых шарниров -

Болты с прямоугольной головкой и отверстием под шплинт

Болты с прямоугольной головкой и отверстием под шплинт

Связанный поиск

Связанный поиск- Дешевая фабрика высокопрочных болтов для рельсов

- Цена шаровой головки левого нижнего рычага из китая

- Дешевые поставщики универсальный шарнир вилки

- Дешевые т-образные болты стандарта din цена

- Цена oem шпильки головки блока цилиндров

- Поставщики тавровых болтов oem

- Поставщики oem левый нижний рычаг шаровые шарниры

- Производители oem шпилек 4

- Производители болтов с контргайками в китае

- Дешевые шпильки задних колес цены