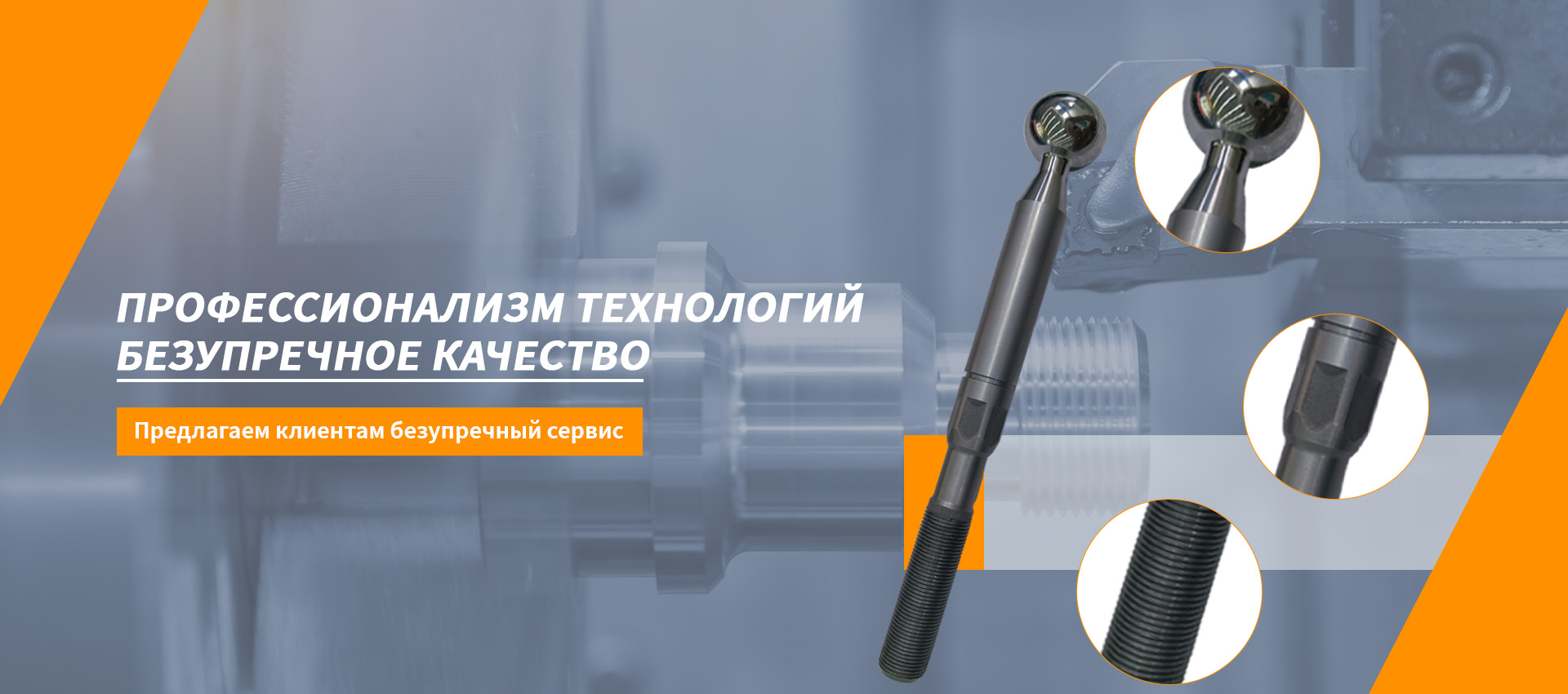

Дешевые производители шпилек с двойной головкой и отверстиями под штифт

Зачастую заказчики, и даже многие специалисты, начинают поиск шпилек с двойной головкой и отверстиями под штифт, исходя из самых простых параметров – диаметра, длины, материала. Но это, как правило, лишь верхушка айсберга. Важно понимать, что качество таких деталей, особенно используемых в шасси автомобилей, напрямую влияет на безопасность и долговечность конструкции. Имею в виду, что дешевый вариант может быстро выйти из строя, а это, скажем так, не самый приятный сценарий. В этой статье я хотел бы поделиться своим опытом и наблюдениями, касающимися производства и выбора этих специфических крепежных элементов.

Зачем нужна двойная головка и отверстия под штифт?

Прежде чем говорить о производителях и цене, стоит разобраться, зачем вообще нужна такая конструкция. Двойная головка обеспечивает более надежное зацепление и распределение нагрузки, особенно при больших усилиях. Отверстия под штифт – это критически важный элемент, обеспечивающий фиксацию в заданном положении и предотвращающий самопроизвольное ослабление. Если штифт не подходит по размеру или материал не соответствующий, то все преимущества двойной головки теряются.

Часто встречается ситуация, когда заказчик хочет сэкономить, заказывая детали с недостаточной точностью изготовления отверстий под штифт. В результате штифт либо не входит плотно, либо, наоборот, болтается. Это приводит к преждевременному износу и, как следствие, к дорогостоящему ремонту. Лично я неоднократно видел такие случаи – и результат всегда один: беспокойство клиента и потеря времени на переделку.

Типы материалов и их влияние на свойства

Выбор материала – это еще один важный момент. Обычно используются различные марки стали – от углеродистой до нержавеющей. Но выбор конкретной марки зависит от условий эксплуатации. Для шасси автомобилей, подверженных воздействию агрессивных сред (соли, грязи, химикатов), предпочтительнее использовать нержавеющую сталь или сталь с антикоррозийным покрытием. С углеродистой сталью тоже можно работать, но необходимо тщательно следить за качеством покрытия.

Рассматривал вариант использования алюминиевых сплавов для снижения веса, но это не всегда оправдано, особенно в условиях высоких нагрузок. Алюминий может деформироваться и потерять свою прочность при длительной эксплуатации. Кроме того, процесс термообработки алюминиевых сплавов требует специальных знаний и оборудования, что увеличивает стоимость производства.

Производство шпилек с двойной головкой и отверстиями под штифт: технологии и особенности

Существуют различные технологии производства таких шпилек: литье, ковка, холодная ковка, порошковая металлургия. Каждая технология имеет свои преимущества и недостатки. Литье позволяет изготавливать детали сложной формы, но качество поверхности обычно хуже. Ковка обеспечивает высокую прочность, но требует больших затрат энергии. Холодная ковка – это оптимальный вариант для массового производства, так как позволяет получить достаточно высокое качество поверхности и прочности.

Своего рода 'головная боль' при производстве - это обеспечение точных размеров и геометрии отверстий под штифт. Для этого используются специальные штампы и прессы. Важно, чтобы штампы были изготовлены с высокой точностью и регулярно проверялись на износ. Кроме того, необходимо контролировать процесс охлаждения стали, так как от этого зависит твердость и прочность шпильки. В моем опыте, именно проблемы с точностью штампов часто являются причиной дефектов.

Контроль качества – залог надежности

Контроль качества на всех этапах производства – это обязательное условие. Начинается он с проверки качества сырья, затем идет контроль размеров и геометрии деталей, а завершается – испытанием на прочность и износостойкость. Обычно используются различные методы контроля: визуальный осмотр, измерение штангенциркулем и микрометром, ультразвуковой контроль, рентгенография. Важно не экономить на контроле качества, так как от этого зависит безопасность конечного продукта.

ООО Сычуань Уян Промышленно-торговая компания: что известно

ООО Сычуань Уян Промышленно-торговая компания с момента основания в 2009 году действительно специализируется на комплектующих для рулевых механизмов. Их ассортимент включает широкий выбор шпилек с двойной головкой и отверстиями под штифт различных размеров и материалов. Согласно их сайту ([https://www.scwygm.ru/](https://www.scwygm.ru/)), компания использует современное оборудование и технологии, а также строго следит за качеством продукции. Я лично видел несколько партий их продукции – качество вполне достойное, хотя и не всегда идеально. В целом, можно сказать, что это неплохой производитель, но требует внимательного подхода к выбору конкретной модели и спецификации.

В процессе сотрудничества с ООО Сычуань Уян Промышленно-торговая компания я отмечаю, что они достаточно гибкие в плане индивидуального заказа. Можно заказать шпильки с нестандартными размерами и материалами. Однако, нужно быть готовым к тому, что стоимость таких заказов будет выше, чем при заказе стандартной продукции.

Возможные проблемы и пути их решения

Часто встречаются проблемы с зазорами при установке шпилек. Слишком большие зазоры приводят к люфту и ослаблению соединения. Слишком маленькие зазоры – к деформации деталей. Решение этой проблемы – использование специальных прокладок или шайб, а также точная настройка размеров шпильки и отверстия.

Еще одна распространенная проблема – коррозия. Если шпилька изготовлена из углеродистой стали и эксплуатируется в условиях повышенной влажности, то она быстро заржавеет. Для предотвращения коррозии можно использовать антикоррозийные покрытия или выбирать шпильки из нержавеющей стали. В моем опыте, использование воскового покрытия значительно продлевает срок службы.

Важно также учитывать возможность вибрации. При вибрации соединение может ослабевать и даже разрушаться. Для предотвращения этого можно использовать специальные фиксаторы резьбы или применять натяжители. В качестве альтернативы, можно использовать более прочные материалы и улучшить конструкцию соединения. В заключение, хотелось бы отметить, что выбор шпилек с двойной головкой и отверстиями под штифт – это ответственная задача, требующая внимательного подхода и учета множества факторов. Не стоит экономить на качестве, так как от этого зависит безопасность и долговечность конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Болты с прямоугольной головкой и отверстием под шплинт

Болты с прямоугольной головкой и отверстием под шплинт -

Заготовки конических колец

Заготовки конических колец -

Заготовки втулок шаровых шарниров

Заготовки втулок шаровых шарниров -

Болты полукруглой головки с квадратным подголовком

Болты полукруглой головки с квадратным подголовком -

Заготовки длинных тяг

Заготовки длинных тяг -

Шестигранные болты

Шестигранные болты -

Заготовки шаровых шарниров

Заготовки шаровых шарниров -

Противоугонные пластины

Противоугонные пластины -

Вилки карданных шарниров

Вилки карданных шарниров -

Шпильки

Шпильки -

Высокопрочные стыковые болты для рельсов

Высокопрочные стыковые болты для рельсов -

Соединительные тяги

Соединительные тяги

Связанный поиск

Связанный поиск- Производители высокопрочных изолированных болтов oem с большой шестигранной головкой

- Ремонтная шпилька

- Цены на вилки нижнего моста в китае

- Заводы китая по производству длинных рулевых тяг

- Дешевые завод оси рулевого кулака

- Производители шпилек передних колес в китае

- Дешевые нижний фланец вилки завод

- Заводы по производству заготовок тяг шаровых пальцев в китае

- Дешевая цена стопорного кольца на болт

- Цены на шаровые пальцы для рулевого управления из китая