Высокопрочный рельсовый болт

Высокопрочный рельсовый болт – это, на первый взгляд, простая деталь. Но если копнуть глубже, то становится понятно, что от ее характеристик напрямую зависит безопасность и долговечность всей железнодорожной инфраструктуры. Часто слышу мнение, что все болты одинаковы, главное – соответствие по размеру. Это, мягко говоря, ошибка. Да, размер важен, но это лишь вершина айсберга. На практике, выбор правильного болта – это комплексный процесс, требующий учета множества факторов, от материала и прочности до условий эксплуатации и требований нормативных документов. Ранее я видел множество проектов, где, из-за невнимательного подхода к этому вопросу, возникали серьезные проблемы – повышенный износ соединений, преждевременный выход из строя элементов конструкции. Поэтому решил поделиться своими наблюдениями и опытом.

Почему 'просто болт' – это заблуждение?

Использование стандартных рельсовых болтов, рассчитанных на легкие нагрузки, в системах, где требуется высокая надежность, – прямой путь к катастрофе. Материал, из которого они изготовлены, должен обладать не только достаточной прочностью на растяжение и сжатие, но и устойчивостью к коррозии, особенно в агрессивных средах, где часто работают железнодорожные пути. Возьмем, к примеру, регионы с высокой влажностью или солевыми осадками – обычный болт быстро потеряет свои свойства. И это не только ухудшит надежность соединения, но и приведет к необходимости дорогостоящего ремонта и, что еще хуже, к остановке движения.

Особенно важно учитывать класс стали. Существуют разные марки, каждая из которых имеет свои оптимальные характеристики. Например, сталь высокой прочности, например, сталь марки 42CrMo4, часто используется в конструкциях, подверженных высоким нагрузкам и вибрациям. Использование более дешевых аналогов просто недопустимо. Я помню один случай на строительстве нового железнодорожного вокзала. Заказчик хотел сэкономить и заказал болты из менее качественного материала. В результате, через два года соединения начали ослабевать, возникли трещины, пришлось заменить значительную часть конструкции. Потери были огромные.

Какие факторы необходимо учитывать при выборе?

Помимо материала и класса стали, следует учитывать множество других факторов. Например, тип рельса, условия эксплуатации (температура, влажность, наличие коррозионно-активных веществ), тип нагрузки (статическая, динамическая, ударная). Важно понимать, как болт будет взаимодействовать с другими элементами конструкции. Необходимо учитывать коэффициент трения между резьбой и гайкой, чтобы избежать самопроизвольного ослабления соединения. А еще, конечно, нормативные документы: ГОСТы, ТУ, европейские стандарты EN. Их соблюдение – обязательное условие для обеспечения безопасности и надежности.

Нельзя забывать и о геометрии резьбы. Стандартные резьбы могут быть недостаточно надежными для соединений, подверженных высоким нагрузкам и вибрациям. В таких случаях следует использовать специальные резьбы с повышенным коэффициентом зацепления, например, с увеличенной глубиной резьбы или с профилем, оптимизированным для повышенной надежности. При выборе важно обращать внимание на сертификаты соответствия и результаты испытаний болтов. Это позволит убедиться в том, что они соответствуют заявленным характеристикам и требованиям безопасности. Мы в ООО ?Сычуань Уян Промышленно-торговая компания? всегда уделяем пристальное внимание этой стороне вопроса. Наш сайт, если вам интересна наша продукция.

Коррозионная стойкость: критически важный параметр

Это, пожалуй, один из самых недооцененных аспектов при выборе высокопрочного рельсового болта. Железнодорожные пути часто эксплуатируются в условиях повышенной влажности, контакте с солью и другими агрессивными веществами. Использование болтов из обычной стали приводит к быстрому развитию коррозии, что снижает их прочность и увеличивает риск разрушения соединения. Мы в своей работе активно используем болты с различными типами защитных покрытий – оцинковка, гальванизация, порошковая окраска. Выбор конкретного типа покрытия зависит от условий эксплуатации. Например, для эксплуатации в морских условиях лучше использовать болты с толстым слоем оцинковки.

Важно не только качество покрытия, но и технология его нанесения. Некачественная оцинковка может быстро отслоиться, что приведет к коррозии под ней. Поэтому необходимо обращаться к проверенным поставщикам, которые используют современные технологии нанесения покрытий. А еще, следует регулярно проводить осмотр соединений и при необходимости своевременно проводить ремонт или замену болтов. Предупреждение лучше лечения.

Контроль качества: не экономьте на безопасности

Контроль качества высокопрочных рельсовых болтов должен осуществляться на всех этапах производства и поставки. На этом этапе, как правило, применяют визуальный контроль, ультразвуковой контроль и другие методы. Для нас это не просто формальность, это часть нашей корпоративной культуры. Мы применяем многоступенчатую систему контроля качества, начиная с проверки сырья и заканчивая контролем готовой продукции. Это позволяет нам гарантировать, что каждый болт соответствует заявленным характеристикам и требованиям безопасности.

Особое внимание уделяется контролю геометрических размеров и механических свойств болтов. Не допускаются болты с дефектами резьбы, трещинами или другими повреждениями. Кроме того, необходимо контролировать соответствие болтов требованиям нормативных документов. В противном случае, болты могут оказаться негодными к использованию и представлять серьезную угрозу для безопасности.

Реальные примеры: опыт и ошибки

Я лично участвовал в нескольких проектах, где применялись высокопрочные рельсовые болты различных производителей. Не всегда все шло гладко. Однажды, на одном из проектов, мы столкнулись с проблемой быстрого износа соединений. Оказалось, что болты были изготовлены из стали с недостаточной твердостью. В результате, резьба быстро изнашивалась, и соединение теряло свою прочность. Пришлось заменить болты на более качественные, что потребовало дополнительных затрат и времени. Это был ценный урок, который помог нам избежать подобных ошибок в будущем.

В другом случае, мы использовали болты с недостаточно толстым слоем оцинковки. В результате, через несколько лет соединения начали корродировать. Пришлось проводить дорогостоящий ремонт. Это еще раз подтверждает важность выбора болтов с соответствующей защитой от коррозии. Все эти примеры – не просто истории, это реальный опыт, который позволяет нам постоянно совершенствовать свою работу и обеспечивать максимальную надежность и безопасность железнодорожной инфраструктуры. Наша компания ООО ?Сычуань Уян Промышленно-торговая компания? стремится к тому, чтобы наши клиенты могли быть уверены в качестве продукции и надежности сотрудничества.

Будущее высокопрочных рельсовых болтов

Сейчас активно развивается направление по созданию новых материалов и технологий для производства высокопрочных рельсовых болтов. Например, разрабатываются болты из композитных материалов, которые обладают высокой прочностью и устойчивостью к коррозии. Также активно внедряются новые методы обработки поверхностей, которые позволяют улучшить адгезию защитных покрытий. Мы следим за всеми новыми тенденциями в этой области и постоянно внедряем их в свою работу.

Важным направлением является развитие технологий контроля качества. Используются все более сложные и точные методы контроля, которые позволяют выявлять даже незначительные дефекты. Это позволяет повысить надежность и долговечность болтов, а также снизить риск возникновения аварийных ситуаций. В целом, будущее высокопрочных рельсовых болтов – за инновациями и постоянным совершенствованием технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Болты полукруглой головки с квадратным подголовком

Болты полукруглой головки с квадратным подголовком -

Фиксирующие верхние блоки

Фиксирующие верхние блоки -

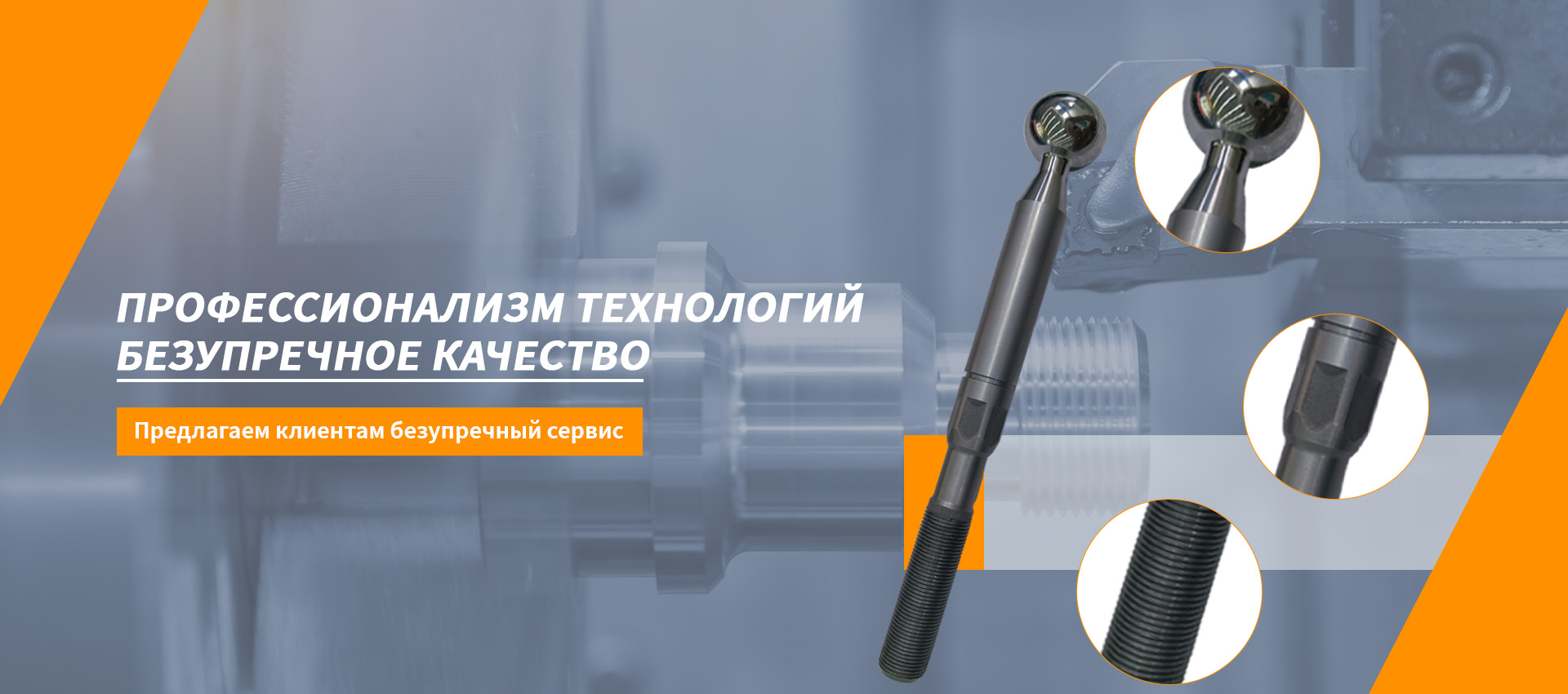

Заготовки длинных тяг

Заготовки длинных тяг -

T-образные болты

T-образные болты -

Втулки шаровых шарниров

Втулки шаровых шарниров -

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт)

Болты полукруглой головки с квадратным подголовком (с отверстием под шплинт) -

Заготовки шаровых шарниров

Заготовки шаровых шарниров -

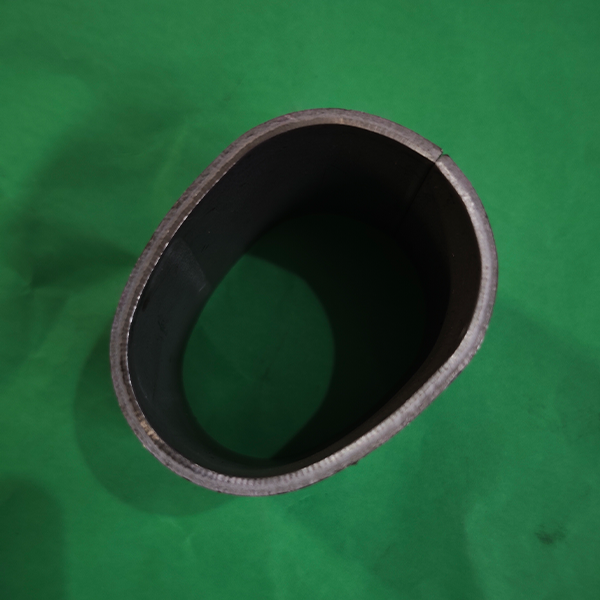

Промежуточные втулки

Промежуточные втулки -

Заготовки конических колец

Заготовки конических колец -

Заготовки втулок шаровых шарниров

Заготовки втулок шаровых шарниров -

Шаровые шарниры

Шаровые шарниры -

Болты с прямоугольной головкой и отверстием под шплинт

Болты с прямоугольной головкой и отверстием под шплинт

Связанный поиск

Связанный поиск- Производители oem колесных шпилек

- Поставщики oem вилки карданного шарнира

- Дешевые поставщики т-болтов m10x30

- Поставщики автомобильных шаровых пальцев рулевого управления из китая

- Цены на тавровые болты m8 из китая

- Цены на тавровые болты м12 в китае

- Производитель продольных рулевых тяг маз в китае

- Дешевые поставщики какие шпильки

- Цена oem шпильки выпускного коллектора

- Производители ремонтных шпилек китая